2011 – Klanten van Phase to Phase

Elektriciteit speelt een belangrijke rol in ons leven. Thuis kennen wij vrijwel alle toepassingen ervan, maar het is ook interessant om te zien wat er bij grootverbruikers mee gebeurt. Daar is elektriciteit vaak cruciaal voor het proces en de bedrijfsvoering. Een uitgebreid eigen netwerk met vaak eigen opwekking is daarbij onderdeel van de energievoorziening. Hierbij speelt de aandacht voor duurzaamheid een steeds grotere rol. Met deze kalender willen wij u kennis laten maken met een aantal elektriciteitssystemen in de context van een proces of voorziening. Daarom heeft een aantal kalenderplaten een procestechnisch karakter gekregen waarbij in de detaillering de bevlogenheid van de ingenieur terug te vinden is.

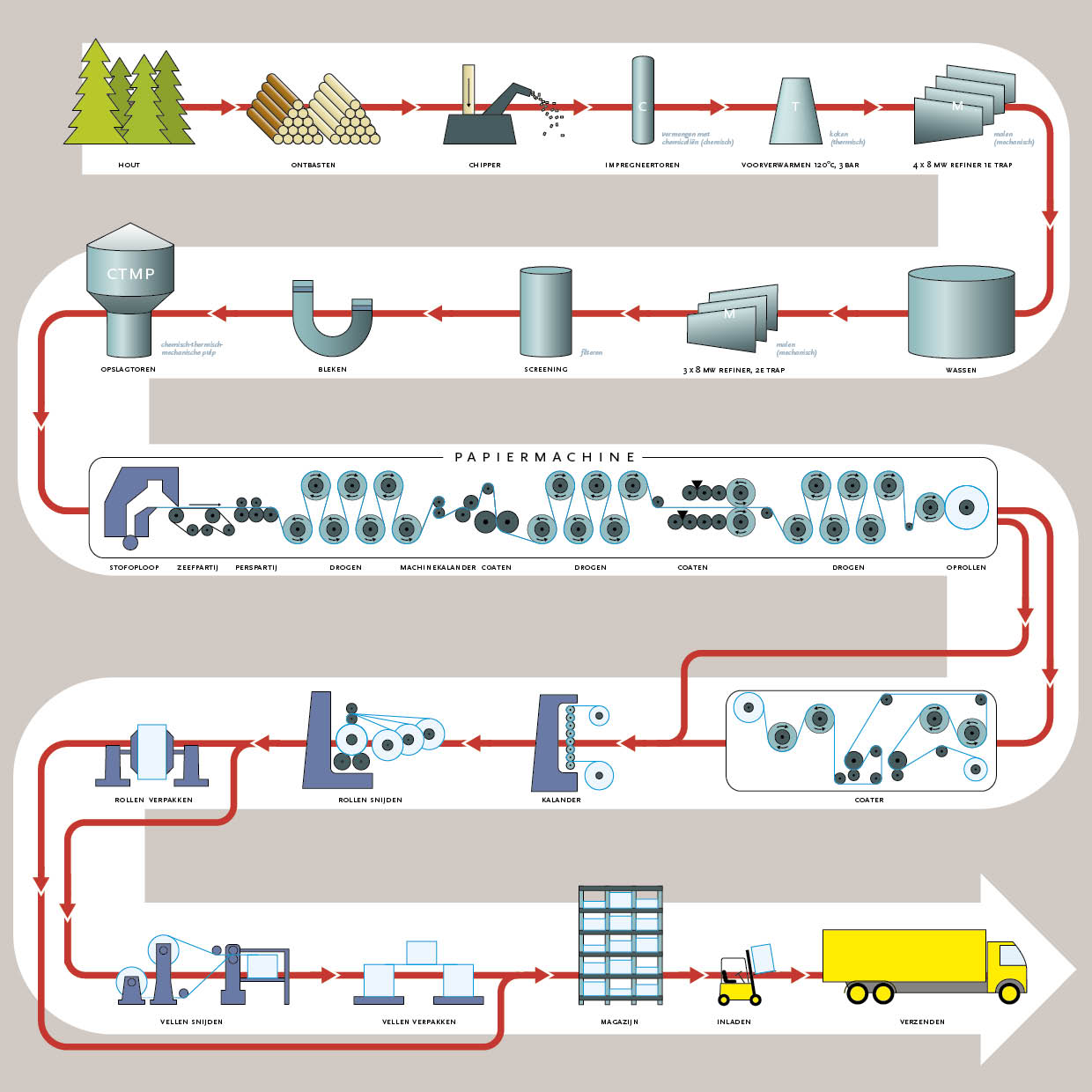

Sappi Lanaken Mill

De Zuid-Afrikaanse Sappi groep is wereldmarktleider in gecoate grafische papieren en chemische cellulose. In de fabriek in Lanaken (België) produceert Sappi jaarlijks 500.000 ton gestreken (coated) papier (ruim 30 kilo per Nederlander) en 150.000 ton chemisch-thermisch-mechanische pulp (CTMP). Het papier wordt zowel in rollen als in vellen geleverd en gebruikt voor het drukken van glossy tijdschriften, brochures, catalogi en ander promotioneel drukwerk.

In Lanaken staan twee papiermachines, één pulpfabriek, één afvalwaterzuiveringsinstallatie en één WKK-centrale van 40 MW. De elektrische belasting bedraagt 81 MW:

- papierproduktie: 33 MW

- pulpfabriek: 45 MW

- afvalwaterzuivering: 3 MW

Het elektrische net bestaat uit zeven 10 kV verdelers, drie 3 kV verdelers, zo’n veertig 10 kV/500 volt 3 MVA gietharstransformatoren, vier 10/3 kV 6,6 MVA gietharstransformatoren, drie 150/10 kV 45/55 MVA olietransformatoren en zeven 10 kV 8 MW asynchrone refinermotoren, die m.b.v. een ponymotor op toeren worden gebracht. Het nominale kortsluitvermogen van de 10 kV installaties bedraagt 750 MVA. Het werkelijke kortsluitvermogen is veel groter dan het toegestane kortsluitvermogen, maar wordt op de 10 kV hoofdverdeler door een Is limiter begrensd op 750 MVA. De verlangde cos phi aan de 150 kV zijde moet 0,95 bedragen en daartoe staan in totaal ca. 35 Mvar aan cos phi installaties opgesteld. Een elektrisch energiemanagementsysteem bewaakt, bestuurt en regelt het net.

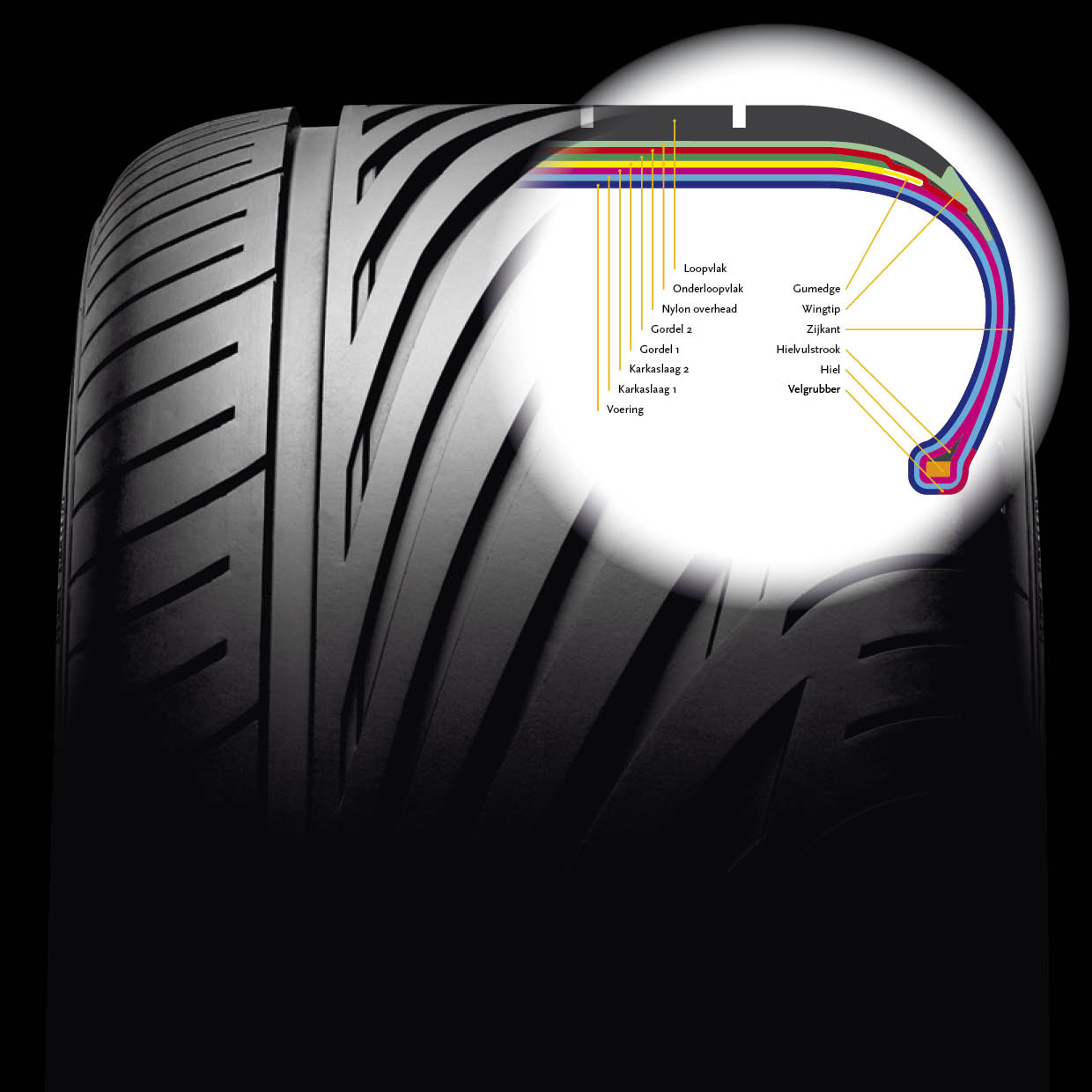

Apollo Vredestein

Apollo Vredestein BV maakt onderdeel uit van Apollo Tyres Ltd uit India. Apollo Tyres is een multinational met kantoren en productielocaties in o.a. India, Zuid Afrika en Nederland. Het Nederlandse Apollo Vredestein BV heeft haar hoofdkantoor in Enschede en ontwikkelt, produceert en verkoopt hoogwaardige banden. Onder de merknaam Vredestein worden onder andere personenwagenbanden, banden voor agrarische en industriële toepassingen en banden voor tweewielers verkocht.

In Enschede worden met name personenwagen- en landbouwbanden geproduceerd. Moderne banden zijn samengesteld uit vele onderdelen en bestaan uit verschillende rubbermengsels, staal, textiel en verschillende kunststoffen. Bij Vredestein in Enschede worden 50 typen banden geproduceerd in 650 uitvoeringen. De totale jaarproductie is 6,3 miljoen banden (2011).

Het produceren van autobanden kost veel energie: In Enschede is het jaarlijks verbruik van elektriciteit circa 50.000.000 kWh. Daarnaast gebruikt Apollo Vredestein in Enschede ongeveer 9.000.000 m3 aardgas per jaar.

Vredestein is samen met diverse andere verbruikers (en woonwijken) aangesloten op dezelfde transformator in een 110/10 kV onderstation.

Het elektrisch net bestaat uit zes 10 kV verdelers waarop totaal 22 transformatoren zitten variërend van 800 tot 2.200 kVA. Daarnaast is er een 2.200 kW 10 kV RSA-motor op aangesloten.

Vredestein doet mee aan het MJA 3 (Meerjarenafspraken Energie-Efficiëntie) en streeft ernaar gemiddeld 2% energie per jaar te besparen.

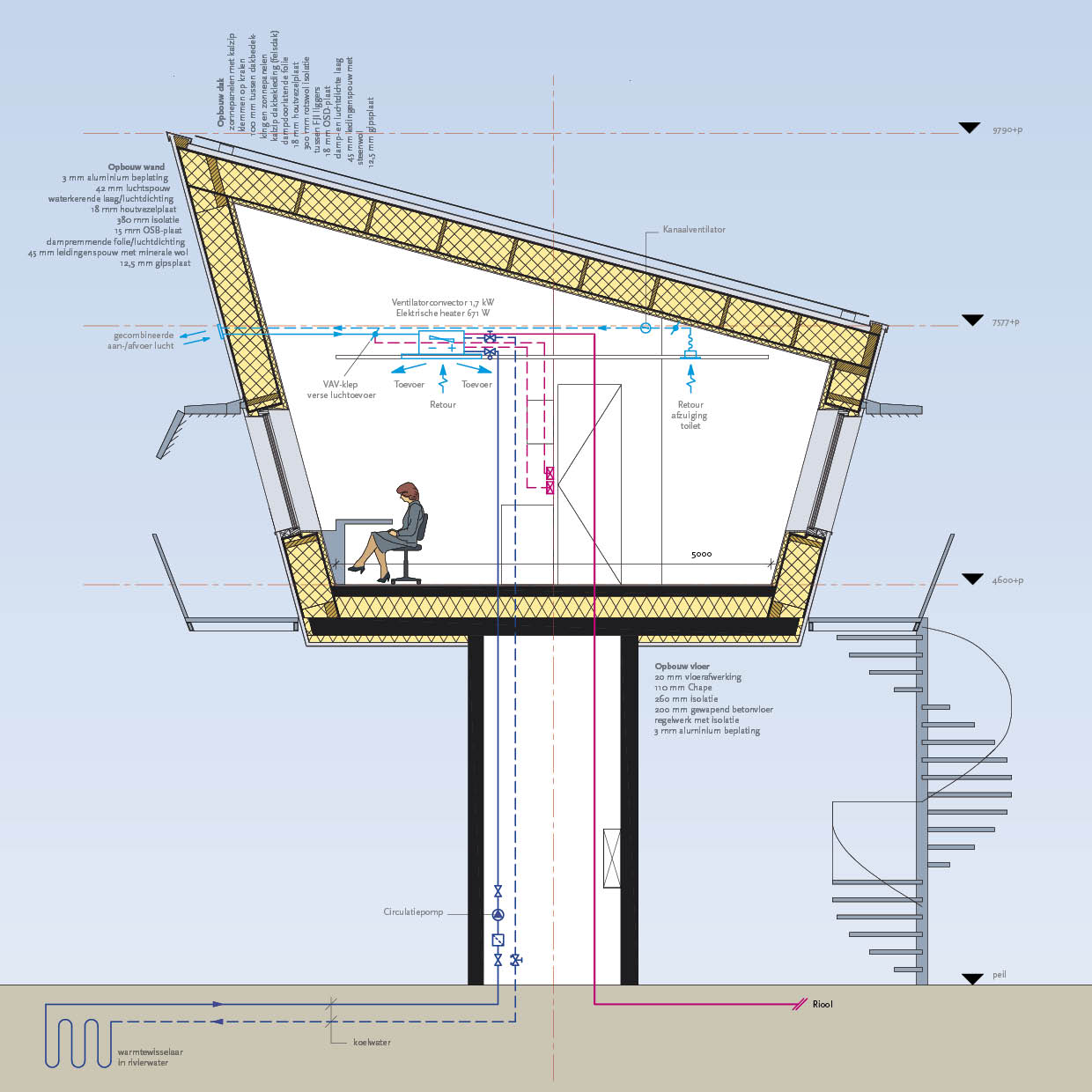

DHV – Energienul Brug

Bij het vervangen van de Ramspolbrug in de N50 tussen Kampen en Ens over het Zwartemeer heeft ingenieursbureau DHV een brug en brughuis ontworpen. Het energieverbruik van het brughuis is geminimaliseerd door een optimale oriëntatie, een compacte vormgeving, een extreme isolatie en warmterugwinning uit ventilatie. Ter plekke opgewekte zonne-energie voorziet in de resterende energiebehoefte van het brughuis. Het brughuis is hierdoor volledig energieneutraal. Rijkswaterstaat heeft met dit project de Gouden Mier gewonnen. De Gouden Mier is dé onderscheiding voor duurzame initiatieven binnen de Rijksoverheid. Rijkswaterstaat won zowel de publieks- als de juryprijs voor deze energieneutrale brug.

Het brughuis is ontworpen volgens de theorie van Trias Energetica: door de energie zo efficiënt mogelijk te benutten wordt de energiebehoefte beperkt, waardoor het duurzame brughuis volledig kan worden gevoed met ter plekke opgewekte energie. In deze situatie wordt de Trias Energetica als volgt toegepast: Buitenzonwering en zomernachtventilatie zorgen voor een beperkte koellast en een comfortabel binnenklimaat. Door gebruik te maken van rivierwater heeft het aanwezige koelsysteem een zeer laag energieverbruik. Het op het zuiden georiënteerde hellende dak van het brughuis is voorzien van PV panelen om ter plaatse te voldoen aan de resterende elektriciteitsvraag. De EPC (energieprestatiecoëfficiënt) van het brughuis is nul.

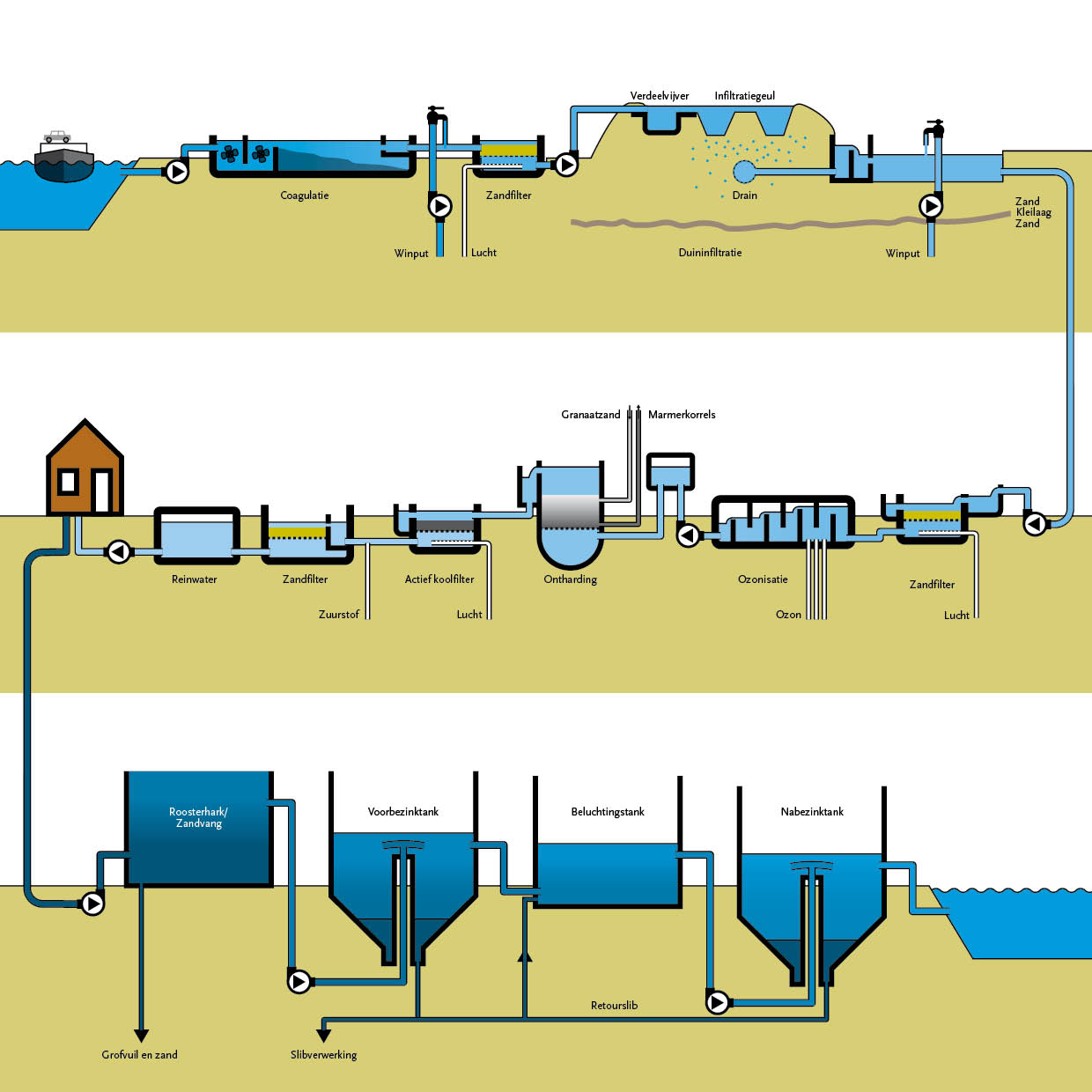

Waterketen

In Nederland wordt ieder jaar ruim 1,1 miljard m3 water gewonnen, gezuiverd, gedistibueerd, gebruikt, afgevoerd en als afvalwater gezuiverd en geloosd.

Drinkwater

Drinkwater bestaat in Nederland voor 60% uit grondwater en voor 40% uit oppervlaktewater, al dan niet in de duinen geïnfiltreerd.

Grondwater is voornamelijk regenwater dat in de grond is gezakt. Het zit 40 tot 200 meter diep. De bodem fungeert als een filter waardoor grondwater in principe al vaak direct geschikt is voor consumptie. Veel uit grondwater gewonnen bron- en mineraalwater wordt dan ook niet verder behandeld. Voor drinkwater gelden echter strengere normen. Het wordt daarom verder gezuiverd. Dat komt in de meeste gevallen neer op beluchting en zandfiltratie.

Bij de kust is het grondwater vervuild met zeewater en niet geschikt voor drinkwater. Onder de duinen is wel zoet water aanwezig, maar deze voorraad dient aanwezig te blijven als buffer tegen het zeewater. In het westen wordt het drinkwater vooral uit Rijn en Maas gewonnen. Oppervlaktewater moet meer worden gezuiverd dan grondwater. Vaak begint dat met infiltratie in de duinen.

De productie van ons drinkwater kost 550 GWh (0,5 kWh/m3); 80% daarvan is duurzaam opgewekt.

Sinds 1995 zet de Reststoffenunie, opgericht als initiatief van de Nederlandse waterleidingbedrijven, de reststoffen die vrijkomen bij de bereiding van drinkwater nuttig in op de markt.

Afvalwater

Na gebruik verdwijnt alle drinkwater in het riool. Rioolwaterzuiveringsinstallaties (356, meestal eigendom van de waterschappen en 450 afvalwaterzuiveringsinstallaties van bedrijven) zuiveren het water zover dat het weer in het oppervlaktewater kan worden geloosd. Het slib dat hierbij bezinkt kan worden vergist, waarbij methaan ontstaat. Hiermee wordt soms de eigen elektriciteit opgewekt. Een groot deel van het slib wordt echter verbrand.

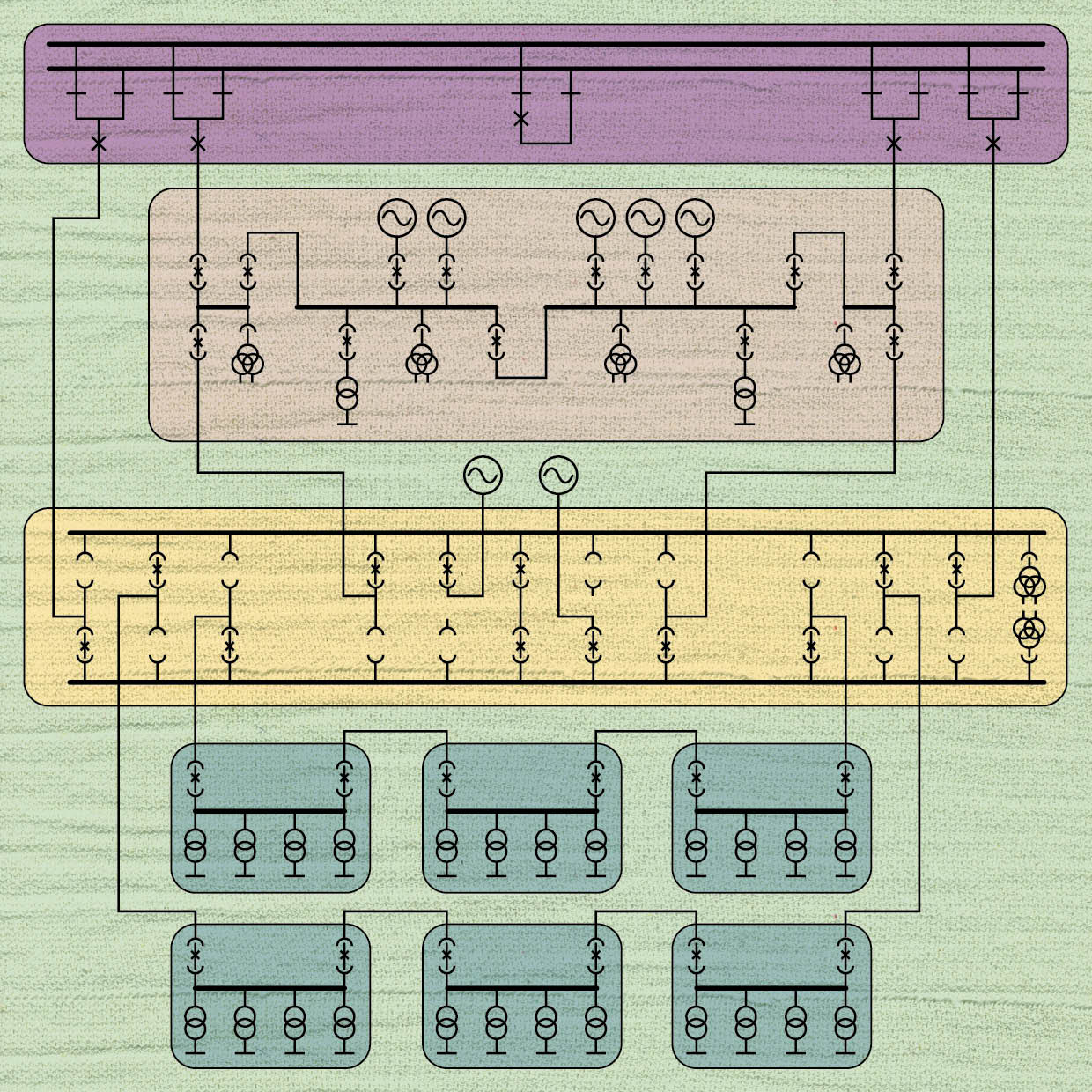

Universitair Medisch Centrum Groningen

Het UMCG is het enige universitair medisch centrum in het noorden van het land. Het heeft alle medische specialismen en subspecialismen in huis en is het eindpunt van verwijzing voor ongeveer drie miljoen Nederlanders. In het ziekenhuis is plaats voor ruim 1.300 patiënten. Er werken ruim 10.000 mensen. Hiermee is het UMCG de grootste werkgever in het noorden van het land.

Een betrouwbare elektriciteitsvoorziening is voor het UMCG van het grootste belang. Om dit te bereiken beschikt het UMCG over een eigen energiecentrale met 5 WKK-gaseenheden van circa 2 MWe per stuk en een eigen schakelinstallatie.

Het redundante MS-netwerk is symmetrisch opgebouwd rond een centrale uitwisselingsinstallatie (UWI) met twee gescheiden schakelruimtes. Hierop zijn twee dieselaggregaten van elk 1700 kVA aangesloten en twee MS-ringen met elk drie netstations.

Het uitgebreide laagspanningsnetwerk wordt gevoed met 25 distributietransformatoren van 1000 kVA en 4 transformatoren van 630 kVA en is zodanig ontworpen dat altijd van twee zijden kan worden gevoed. Dit netwerk heeft zo’n 650 LS-verdelers met elk drie secties. Deze secties hebben verschillende prioriteiten waarbij de eerste sectie met ongeveer 8% van het piekvermogen de noodstroomverlichting, de intensive care, operatiekamers en een groene WCD bij elk bed van elektriciteit voorziet.

Om op het netwerk te kunnen vertrouwen, worden alle beveiligingen altijd uitvoerig getest. Ook wordt twee keer per jaar losgekoppeld van het openbare netwerk om het eilandbedrijf te testen.

Om de betrouwbaarheid nog verder te verhogen en de energiehuishouding beter in beeld brengen, wordt een nieuw besturings- en bewakingssysteem voor het LS-net geïmplementeerd.

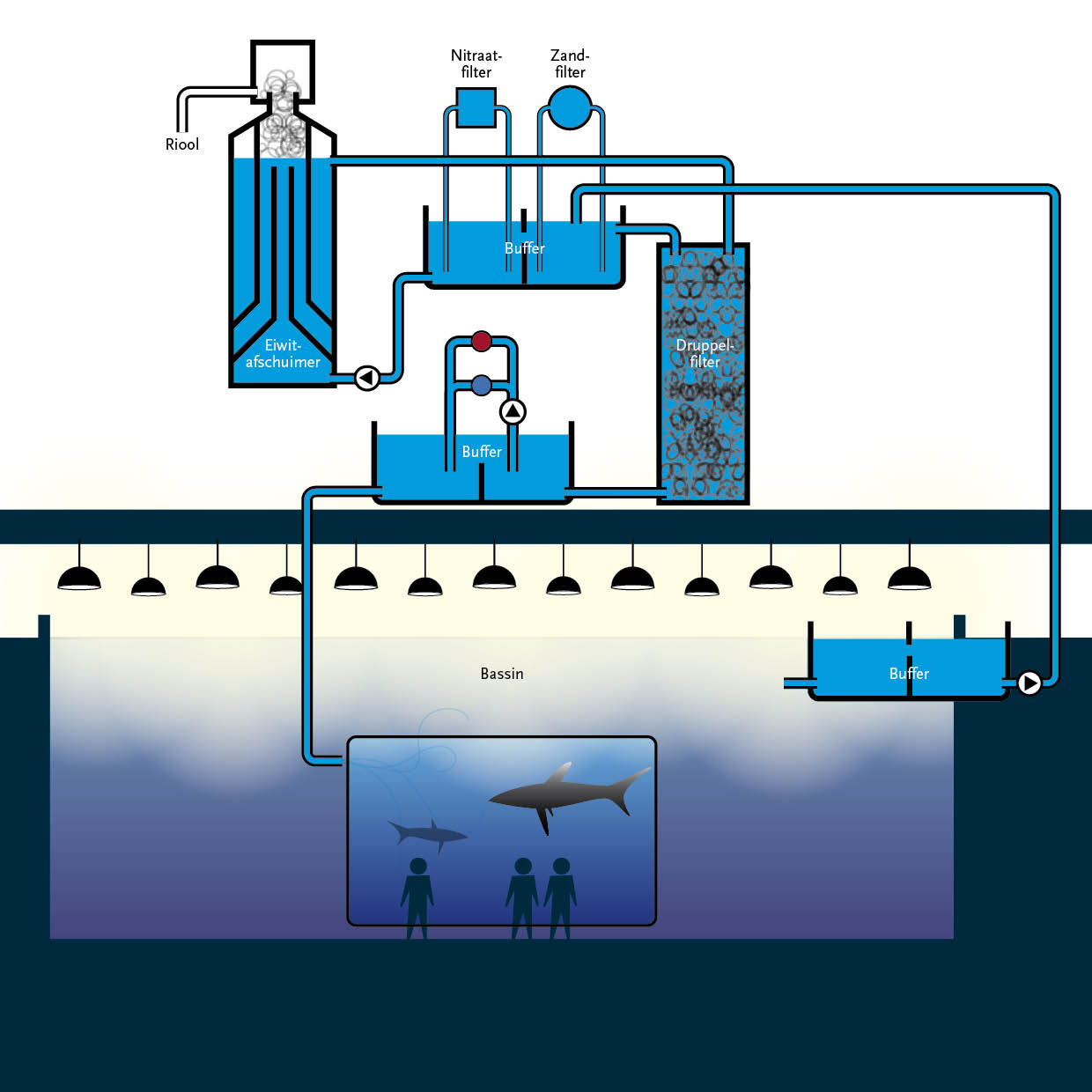

Burgers’ Ocean

Met 1,5 miljoen bezoekers per jaar is Burgers’ Zoo één van de best bezochte attracties in Nederland. De dierentuin heeft een naam hoog te houden bij het creëren van natuurlijke leefomstandigheden voor de dieren.

Burgers’ Ocean werd in 2000 geopend. Het bestaat uit 12 bassins met in totaal ruim 8 miljoen liter water van 25°C. Anders dan andere zeeaquaria heeft Burgers’ Ocean geen zeewater in de buurt. Het zeewater wordt nagebootst door 1.500 kilo Dode Zeezout op 50.000 liter gezuiverd leidingwater op te lossen. Burgers’ springt heel zuinig met dat water om: op jaarbasis wordt slechts een paar procent van het water in de bassins ververst.

Het water in de bassins moet natuurlijk wel worden gezuiverd. Elk anderhalf uur wordt wordt al het water rondgepompt en gefilterd. Daarbij gaat het water eerst in een voorfilter. Onfortuinlijke vissen die daar terecht komen kunnen nog worden gered. Een nitraatfilter zet giftig nitraat om in nitriet, en een zandfilter verwijdert het ergste grofvuil. Daarna wordt het water naar de eiwitafschuimer gepompt, die zo’n 85% van de vervuiling verwijdert. In het druppelfilter stroomt het water vervolgens langs zogenaamde bioringen. De daarop levende bacteriën ‘eten’ het vervuilde water verder schoon. Tijdens het gedruppel in het filter neemt het water bovendien veel zuurstof op.

Indien nodig wordt het water voor het de bassins instroomt langs titanium wisselaars verwarmd of gekoeld (met behulp van een warmtepompcentrale). Bij fel verlichte bassins gaat het, door de grote warmteontwikkeling van de verlichting (bij elkaar ca. 200 kW) meer om koelen dan om verwarmen.

Burgers’ Zoo gebruikt in het park zowel regen-, grond- als leidingwater.

De geplande bouw van een PPO (Puur Plantaardige Olie)-centrale is door de plotselinge intrekking in 2006 van de MEP-subsidie (door Minister van Economische Zaken Joop Wijn) voorlopig op de lange baan geschoven.

Alle installaties in Burgers’ Ocean en de rest van de Zoo worden ontworpen en beheerd door Maessen & Hendriks.

Amsterdam Airport Schiphol

Amsterdam Airport Schiphol (AAS) wil zich positioneren als Europe’s preferred Airport. In relatie tot energie betekent dit dat AAS de meest toonaangevende en duurzame luchthavenonderneming moet worden. Schiphol Group heeft de ambitie om op de locatie AAS in 2020 minimaal 20% van het energieverbruik duurzaam op te wekken en 30% energie efficiency te realiseren t.o.v. het referentiejaar 2005. Naast deze klimaatambities wil Schiphol Group voor haar eigen activiteiten in 2012 CO2 neutraal zijn.

De planologische ontwikkelingen van de luchthaven hebben gevolgen voor de energievoorziening op AAS in relatie tot de klimaatambities. Het komen tot een verantwoorde en duurzame energiehuishouding op AAS is dan ook het uitgangspunt.

De vraag naar energie stijgt en er wordt een hoge mate van beschikbaarheid en betrouwbaarheid geëist van het energiesysteem voor de bedrijfsprocessen van de luchthaven. De energievraag zal in 2020 waarschijnlijk twee keer zo hoog zijn als in 2010 en hiervoor dient de infrastructuur te worden aangepast. Als particulier neteigenaar kan Schiphol zelf een keuze maken uit de diverse duurzame energievormen. De mogelijkheden van een Smart Grid en energieneutrale bouw maken hiervan onderdeel uit.

Het elektriciteitsnetwerk van AAS is opgebouwd uit vier 10 kV inkoopstations met een totaal veilig vermogen van 100 MVA. Via de 10 kV inkoopstations wordt de elektriciteit getransporteerd en gedistribueerd naar de eindgebruiker. Binnen het elektriciteitsnetwerk is er ook decentrale energieopwekking in de vorm van o.a. WKK’s met een totaal opgesteld vermogen van 4500 MW. De elektriciteit die voor AAS wordt ingekocht is 100% duurzaam en deze groene stroom wordt geleverd aan gebruikers van het elektriciteitsnetwerk. Er worden al diverse duurzame initiatieven gelanceerd, waaronder de toepassing van algen, WKK en zonne-energie. Voor het bereiken van de klimaatambities zal de komende jaren veel aandacht besteed worden aan duurzame energieopwekking en energie besparende maatregelen om te komen tot een verantwoorde en duurzame energiehuishouding.

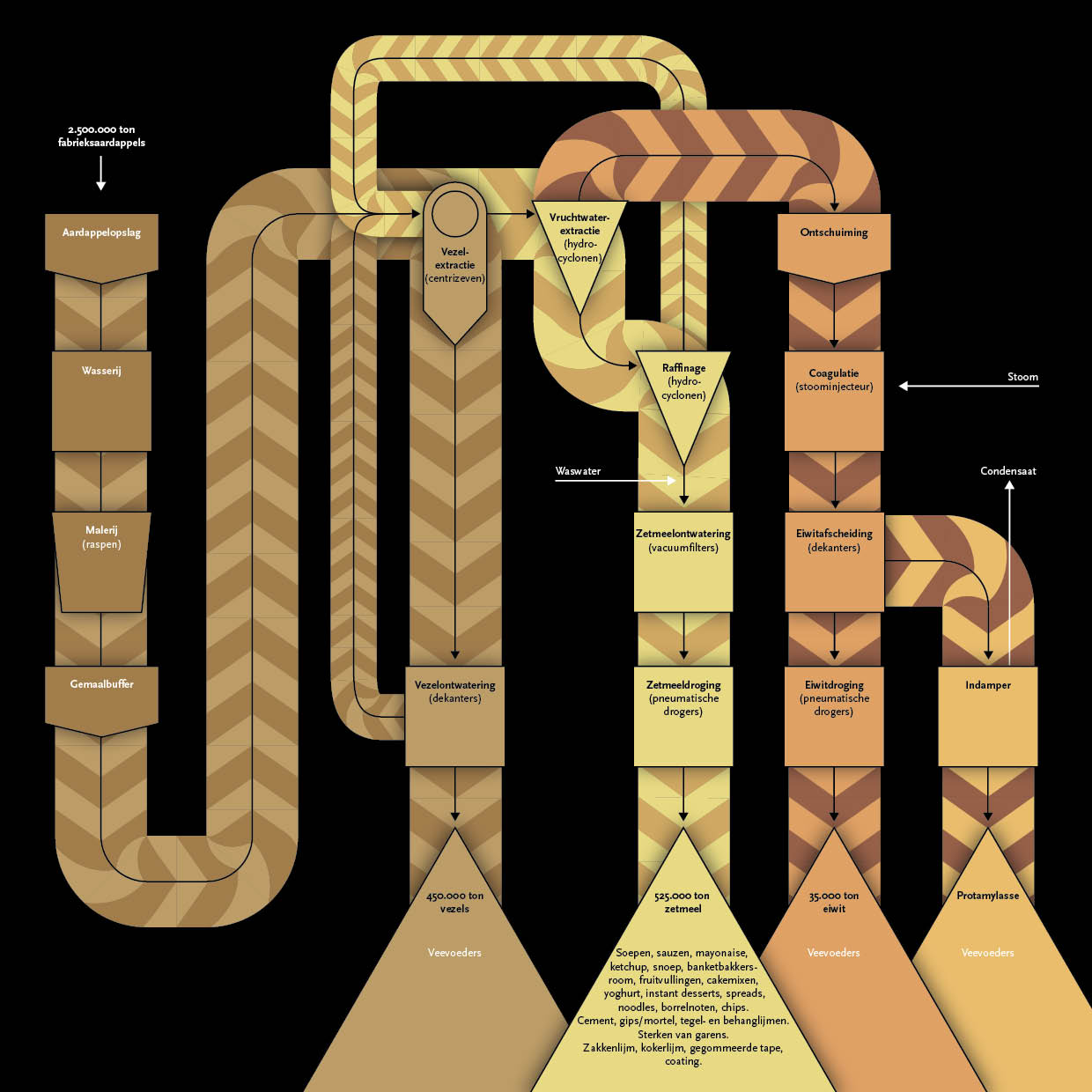

AVEBE

In de negentiende eeuw begonnen telers zich te organiseren in coöperaties. In het noorden ontstond zo een aantal aardappelzetmeelcoöperaties. Tezamen richtten deze in 1919 AVEBE op als marketing- en verkooporganisatie.

AVEBE is nu de grootste aardappelzetmeelproducent ter wereld. Nog steeds een coöperatie: met circa 3.000 telers/aandeelhouders. AVEBE is actief in 20 landen en telt ongeveer 1.300 werknemers.

Productielocaties bevinden zich in Nederland (Foxhol, Ter Apelkanaal, Gasselternijveen), Duitsland en Zweden. AVEBE heeft een verkoop- en distributienetwerk met vestigingen in Europa, het Midden-Oosten en Zuidoost-Azië.

Aardappelzetmeel bevat in vergelijking met maïs- en tarwezetmeel nauwelijks proteïne of vet. Dit geeft aardappelzetmeel unieke eigenschappen die toepassing vinden in voedingsmiddelen, veevoer, papier, bouw, textiel. medicijnen en kleefstoffen.

Tijdens de ‘campagne’ (augustus tot april) is de aardappelverwerking een continuproces. Per campagne wordt in de Nederlandse productielocaties ongeveer 2,5 miljoen ton aardappelen verwerkt (150 kilo per Nederlander). Het gaat om ‘fabrieksaardappelen’ met een hoog zetmeelgehalte. Ze zijn weliswaar ‘eetbaar’, maar ze smaken naar een hap meel. AVEBE kweekt eigen toprassen voor optimale zetmeelopbrengst en eigenschappen als energiebesparing.

Het proces van extractie en raffinage is zeer energie-intensief. De elektriciteit en warmte voor het proces wordt opgewekt door WKK’s. Het totaal opgesteld elektrische opwekvermogen is ongeveer 80 MW. In totaal gebruikt AVEBE in Nederland ongeveer 100 miljoen m3 gas per jaar. AVEBE onderzoekt of verduurzaming van dit proces mogelijk is.

EBS

EBS (N.V. Energiebedrijven Suriname) is het elektriciteitsbedrijf van Suriname. In de districten rond de hoofdstad Paramaribo: Paramaribo, Wanica, Para, Brokopondo, Commewijne en Saramacca wordt de energievoorziening verzorgd door EPAR. In de overige districten gebeurt dat door eilandbedrijven. Suriname gebruikt 220/127 V op 60 Hz, behalve in Wageningen, waar men van oudsher op 380/220 V op 50 Hz draait.

EPAR

In het gebied van EPAR wordt de elektriciteit opgewekt door drie centrales. De centrale in Paramaribo staat onder beheer van EBS. Beide andere centrales worden door een PPA (Power Purchase Agreement) geregeld en staan onder beheer van resp. Suralco en State Oil Power Company Suriname.

Het transmissienetwerk dat merendeels een gesloten ringvorm heeft telt 24 onderstations die de elektrische energie met een transmissiespanning van 161 kV en 33 kV transformeren naar 12,6 kV en 6,3 kV voor de distributienetten.

Het distributienetwerk is een vermaasd netwerk met open-ring als karakter.

De distributiespanning van 12,6 kV en 6,3 kV (centrum Paramaribo) wordt in diverse transformatorhuisjes met Ring Main Units getransformeerd naar 220 V/127 V laagspanning. Voor wat betreft de distributiespanning van 12,6 kV (rand Paramaribo en districten) wordt d.m.v. een bovengronds netwerk (masttransformatoren) de spanning getransformeerd naar 220 V/127 V laagspanning.

Technische gegevens EPAR (2010)

Productie EBS-centrale: 232,3 GWh

PPA SPCS-centrale: 78,3 GWh

PPA Suralcocentrale: 761,7 GWh

Consumptie EPAR: 1.105,5 GWh

Piekbelasting: 173,7 MW

Eilandbedrijven

In de districten wordt de energievoorziening verzorgd door zogenaamde eilandbedrijven. Momenteel zijn er vijf districtsbedrijven, die zelfstandig opereren met een opgesteld vermogen van totaal 24.855 kW.

In het district Nickerie bestaat een zelfstandig draaiend elektriciteitsbedrijf onder beheer van de sectie E-Nick (Energievoorziening Nickerie).

Tata Steel IJmuiden

Sinds de overname van Corus in 2007 is Tata Steel één van de grootste staalconcerns ter wereld.

In de Nederlandse vestiging in IJmuiden wordt jaarlijks 6,9 miljoen ton hoogwaardig staal geproduceerd. In IJmuiden worden alleen ‘platte’ producten gemaakt voor de auto- en verpakkingsindustrie en de bouw.

Er werken ruim 9.000 mensen.

Om dit staal te maken is veel elektriciteit nodig. Tata Steel heeft een eigen hoogspanningsnet en is aangesloten op het 150 kV schakelstation in Velsen, waarvandaan negen transformatorrichtingen naar vijf hoofdverdeelstations gaan. Deze hoofdverdeelstations zijn onderling verbonden met koppelkabels, waardoor er een betrouwbaar net ontstaat. Op het zuidterrein staan transformatoren die de spanning terugbrengen naar 6 kV; op het noordterrein, dat later in de geschiedenis bij het staalbedrijf kwam, is gekozen voor 10 kV en 3 kV. Deze netten worden stervormig bedreven en zijn per spanningsniveau onderling koppelbaar voor onderhoudswerkzaamheden

Tata Steel heeft als doelstelling zo efficiënt mogelijk om te gaan met energie. Het verbruik van de site IJmuiden is afhankelijk van de productie en ligt tussen de 350 en 410 MW. Veel van de elektrische energie wordt gebruikt om motoren te laten draaien met vermogens tussen de 0,5 tot 25 MW. Zeker in het walsproces, waar de stalen plakken gewalst worden naar de gewenste dikte, staan grote motoren. De oudere installaties zijn uitgerust met gelijkstoommotoren en de nieuwste met synchrone motoren. Ook wordt elektriciteit gebruikt om staal op te warmen; dit gebeurt in vlamboogovens, maar ook in inductie-ovens en met infrarode lampen.

Restproducten van de staalproductie worden op en rond de site verwerkt. In de Nuon-centrale wordt bijvoorbeeld hoogovengas verstookt en ENCI maakt cement van hoogovenslakken.

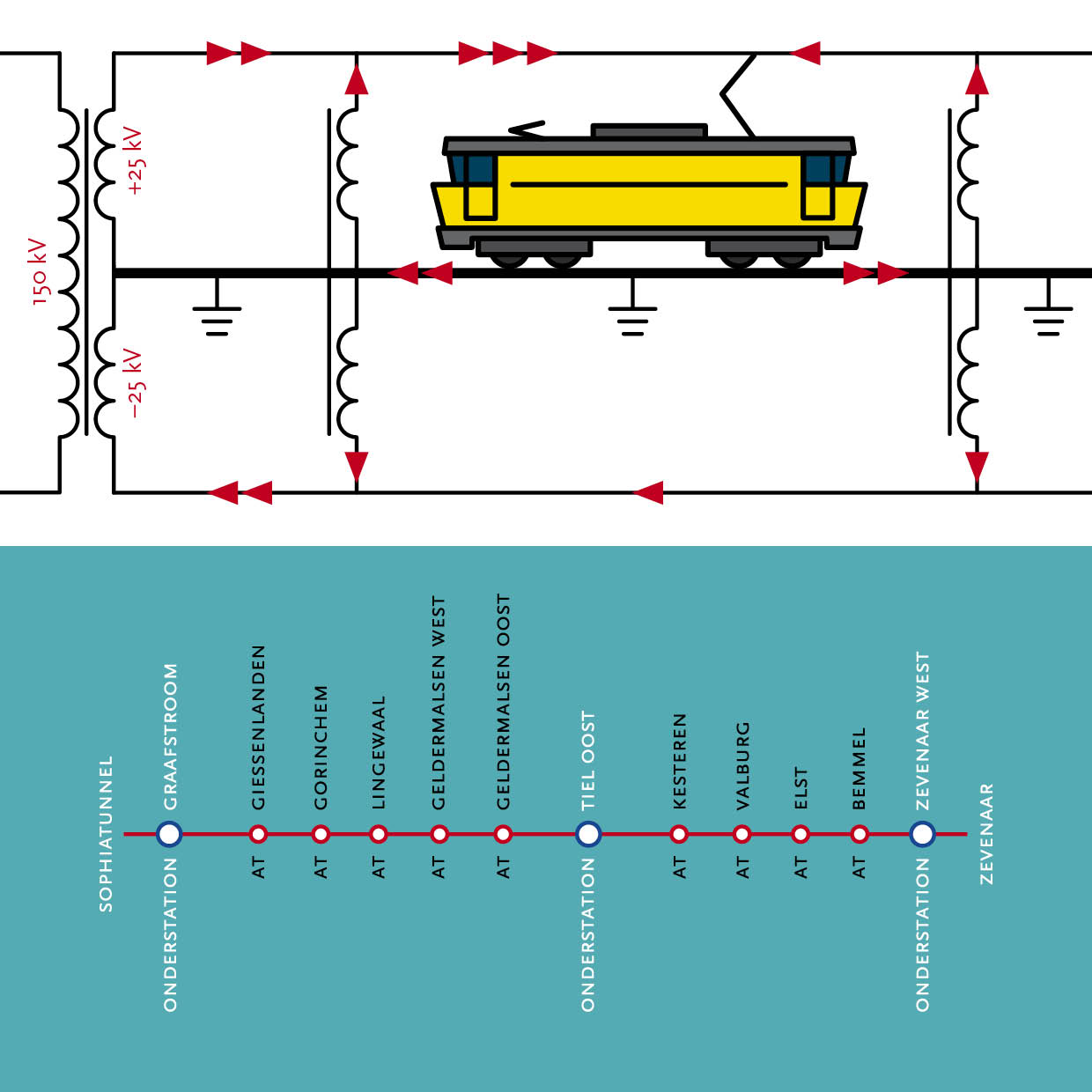

Liandon – Betuweroute

Liandon heeft de elektrificatie van het A15-tracé van de Betuweroute gerealiseerd. Dit is de eerste spoorlijn in Nederland op 25 kV. Normaal rijden treinen in Nederland op 1.500 Volt gelijkspanning. Op dit spanningsniveau kan maximaal een vermogen van 6 MW worden geleverd. Voor zowel de Betuweroute als de HSL (Hoge Snelheidslijn) is meer vermogen nodig. Door gebruik te maken van 25 kV wisselspanning (50 Hz) is dat mogelijk.

De Betuweroute maakt gebruik van het AT-Systeem. Dit systeem gebruikt autotransformatoren voor het voeden van de bovenleiding. Parallel aan de bovenleiding, de zogenaamde positieve feeder, loopt een extra geleider, de negatieve feeder. Deze heeft, net als de bovenleiding, een spanning van 25 kV, maar dan in tegenfase. Het vermogenstransport in de richting van de trein vindt daarmee plaats op een spanningsniveau van 50 kV. De autotransformatoren zijn aangesloten op zowel de bovenleiding als de negatieve feeder. De middenaftakking is verbonden met de spoorstaven. De voeding van de trein vindt plaats op 25 kV-niveau en is beschikbaar tussen de bovenleiding en de spoorstaven.

De belasting van een trein zal in de bovenleiding een spanningsval veroorzaken. Door de magnetische koppeling tussen beide wikkelingen van de autotransformator zal deze spanningsval op de bovenleiding (de positieve feeder) door de autotransformator zoveel mogelijk vanuit de negatieve feeder worden gecompenseerd. Zo dwingen de autotransformatoren de stroom uit de spoorstaven terug naar de bovenleiding en de negatieve feeder. In het ideale geval zal de retourstroom alleen door de spoorstaven tussen de autotransformatorstations, waartussen de trein rijdt, vloeien. Daarbuiten wordt de voeding door de bovenleiding en de negatieve feeder verzorgd.

Bijkomend voordeel is dat door de configuratie van positieve bovenleiding en negatieve feeder de inductie klein is, hetgeen de elektromagnetische straling naar de omgeving reduceert.

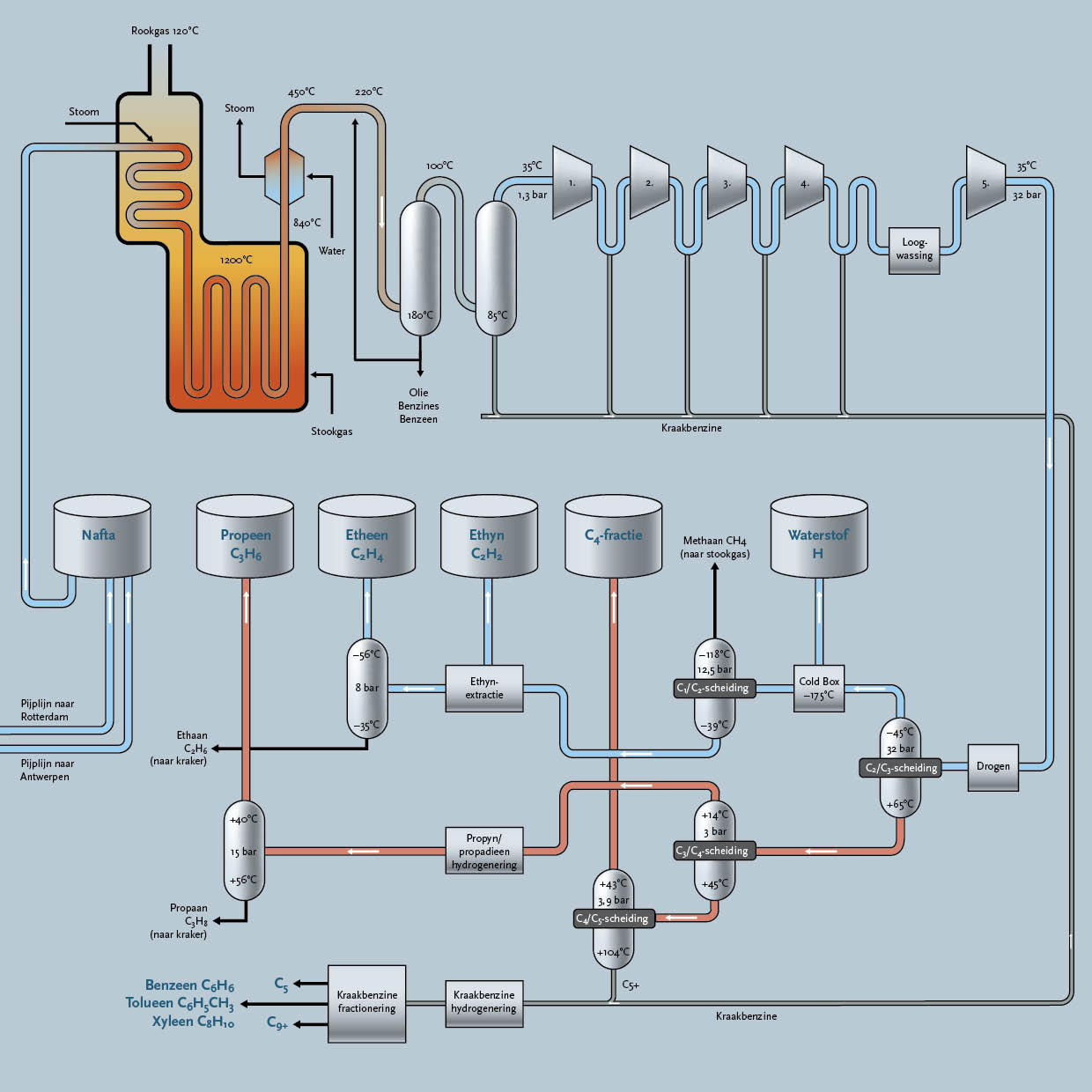

Enexis Intermediate – Chemelot

Chemelot in Geleen is een industriële locatie met een groot aantal chemische productie-installaties van bedrijven als Sabic, DSM, OCI-Nitrogen en LVM. Er zijn veel verschillende typen bedrijven gevestigd: van basis- tot fijnchemie, van grondstoffenproducerende bedrijven tot bedrijven die nieuwe producten ontwikkelen en van start-ups tot multinationals.

Productie, distributie en levering van utilities – zoals stoom, elektriciteit, water en lucht – wordt verzorgd door EdeA. Betrouwbaarheid en beschikbaarheid van de elektrische energievoorziening zijn cruciaal voor de chemische productie-installaties van de afnemers op de locatie. Processen als het scheiden van nafta in bruikbare koolwaterstoffen als etheen en propeen in de naftakrakers van Sabic zijn zeer energie-intensief. Bovendien moet een kraker in gebruik blijven: er wordt elk uur 275 ton nafta in gepompt.

De elektriciteitsdistributie wordt gerealiseerd via vier 150 kV schakel/transformatorstations die maasvormig met elkaar gekoppeld zijn volgens het N-2 redundantieprincipe. Samen zorgen zij voor een totale transportcapaciteit van 415 MVA. EdeA exploiteert daarnaast de warmte/krachtcentrale Swentibold. Deze centrale is voorzien van een gasturbine, twee afgassenketels en een stoomturbine. Het elektrische vermogen is 240 MW en per uur kan tot 300 ton hoge- en middendrukstoom worden geproduceerd.

De diverse plants beschikken veelal over eigen hoogspanningverdeelinstallaties die volgens het N-1 redundantie principe worden gevoed vanaf 10 kV of 30 kV stationsverdelers. Alle 150 kV, 30 kV en 10 kV verdeelinstallaties worden op afstand continu bewaakt en bediend vanaf het centrale bedrijfsvoeringscentrum.

Onlangs is het 150 kV openlucht schakelstation Neerbeek met de bijbehorende 10 kV stationsverdelers vervangen door een nieuwe 150 kV GIS verdeelinstallatie met 2 nieuwe gesectioneerde 10 kV stationsverdelers. Hierbij zijn de meer dan 60 jaar oude 150 kV transformatoren vervangen door 6 nieuwe 150 kV transformatoren van elk 42 MVA. Het schakelstation bezit een N-1 veilige transportcapaciteit van 160 MVA op 10 kV stationsniveau.

Beheer en dagelijks onderhoud van het hoogspanningsnet op Chemelot is door EdeA uitbesteed aan Enexis Intermediate.

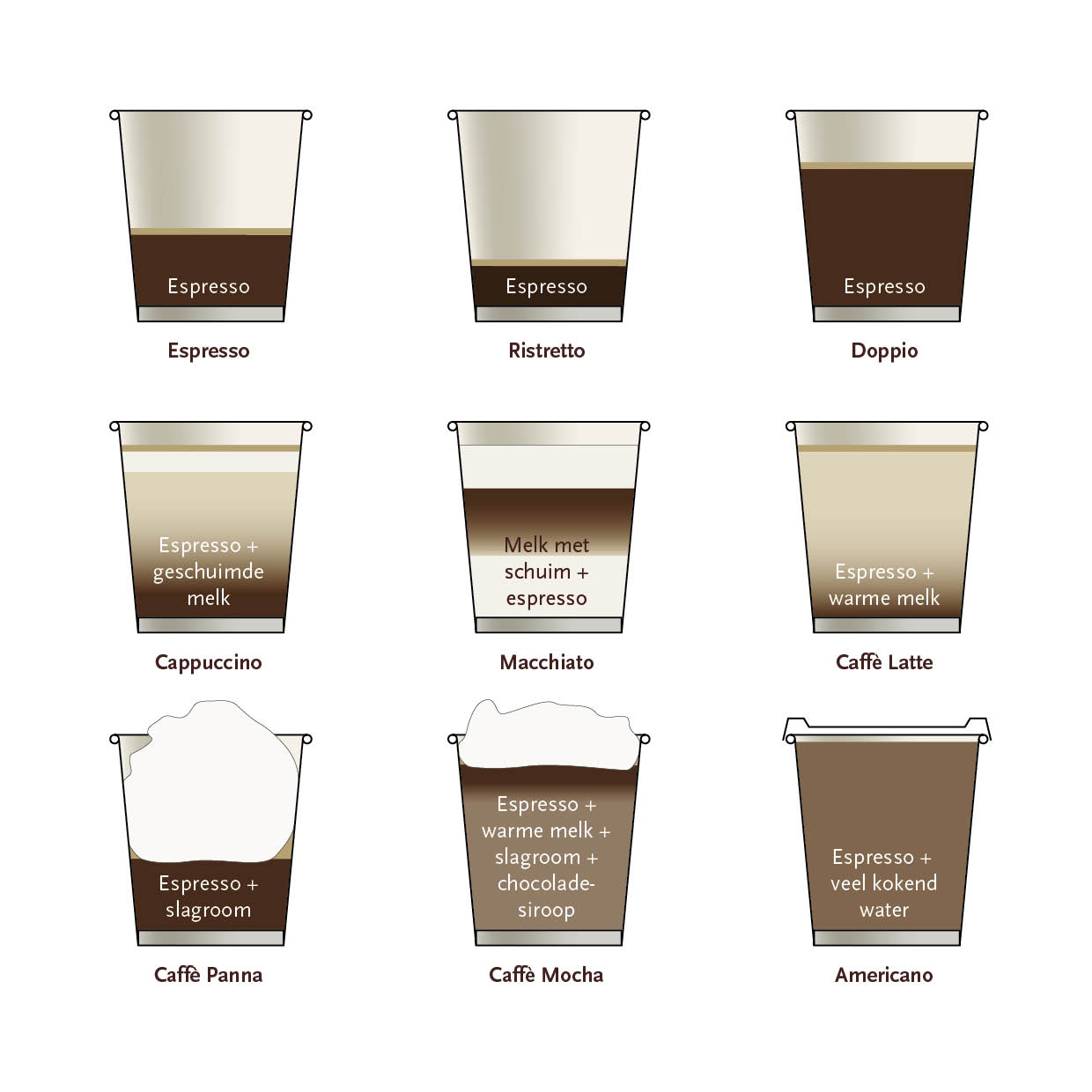

Koffie (13e maand)

Ook bij Phase to Phase is continue elektriciteitsvoorziening van groot belang. Dat werd vooral duidelijk tijdens de grote stroomstoring in 2007 waarbij een eindsluiting in de laagspanningverdeler het had begeven en een eenfase kortsluiting veroorzaakte. Op de gestoorde fase was ondermeer de koffievoorziening van het bedrijf aangesloten. Vier weken lang was Phase to Phase aangesloten op een dieselaggregaat waardoor Vision 6.1 en Gaia 5.1 zijn gemaakt met ‘grijze stroom’.

Voor Phase to Phase is niet alleen een continue koffievoorziening van groot belang maar speelt de kwaliteit van de koffie een zeker zo’n grote rol.

Al in 1900 was Luigi Bezzera op zoek naar een manier om de koffiepauzes van zijn medewerkers in te korten. Een jaar later patenteerde hij zijn espresso-apparaat waarbij kokend water en stoom met een druk van 1,5 bar door koffie werd geperst. Het resultaat was echter een bitter kopje koffie. Desidero Pavoni ontdekte later dat deze bitterheid te wijten was aan een te hoge watertemperatuur waardoor de koffie verbrandde. Hij bereikte de beste resultaten bij een temperatuur 90°C en een druk tot 8 à 9 bar. Professor Illy wist met de Illetta in 1935 de druk met lucht in plaats van stoom te bereiken. Hierdoor kon de watertemperatuur lager zijn. In 1947 kwam Gaggia met een praktisch apparaat dat met een handel en veer de gewenste druk kon opbouwen voor een goede espresso.

Een belangrijke machine was in 1961 de E61 van Faema die volledig elektrisch werkte. De wereldberoemde zetgroep van deze machine wordt nog steeds in veel apparaten toegepast.

Phase to Phase gebruikt voor de bereiding van de koffie uitsluitend in Arnhem gebrande Arabica bonen.