2009 – Schakelaars

Netten aanleggen en elektriciteit leveren is in principe simpel. Het uitschakelen van een net of een deel ervan is daarentegen nog niet zo eenvoudig. Dat geldt met name als een kortsluiting een grote stroom veroorzaakt en een net onmiddellijk moet worden afgeschakeld. In de loop van de tijd hebben ingenieurs inventieve oplossingen bedacht om de vlamboog die bij het schakelen van grote stromen ontstaat te doven. De afbeeldingen en verhalen uit deze kalender zijn opnieuw gebruikt in het boek "Schakelend Element", dat in 2012 ter gelegenheid van het 50-jarig jubileum van de Hidde Nijland Stichting werd uitgegeven.

Schakelen

Voor hij met zijn elektriciteitsbedrijf aan Pearl Street kon beginnen moest Edison eerst elk onderdeel – van de long-legged Mary-Ann (de dynamo) tot het kleinste fittinkje – zelf ontwikkelen. Zo was het voor de distributie essentieel delen van een net te kunnen in- en uitschakelen, met name in geval van kortsluiting of overbelasting. Eén van Edisons patenten betreft dan ook een circuit breaker (1879), al gaf hij in de praktijk de voorkeur aan smeltveiligheden.

Er zijn in principe drie soorten schakelaars. De lastschakelaar wordt gebruikt om een normaal belast net in- of uit te schakelen. De vermogensschakelaar (in deze kalender met dubbel-s volgens de Eindhovense spelling) is bedoeld voor het schakelen van de zeer grote stromen die voorkomen bij een kortsluiting of overbelasting. Vaak worden last- en vermogensschakelaar gecombineerd. Met de scheidingsschakelaar (scheider) wordt een net fysiek losgekoppeld. Omdat deze alleen onbelaste netten kan schakelen mag hij volgens NEN 1010 echter niet eens schakelaar heten…

Probleem bij het schakelen is dat elektrische stroom zich ‘verzet’ (wet van behoud van flux) tegen onderbreking. Bij het verbreken van een contact worden door het spanningsverschil in de ruimte tussen beide contacten ionen gevormd, die stroom geleiden in de vorm van een lichtboog. Als de afstand tussen beide contacten groot genoeg wordt, dooft de lichtboog. Deze afstand hangt af van het medium (diëlektricum) waarin wordt geschakeld. Elk medium heeft een zekere doorslagspanning. In de vroegste schakelaars was het schakelmedium simpelweg lucht.

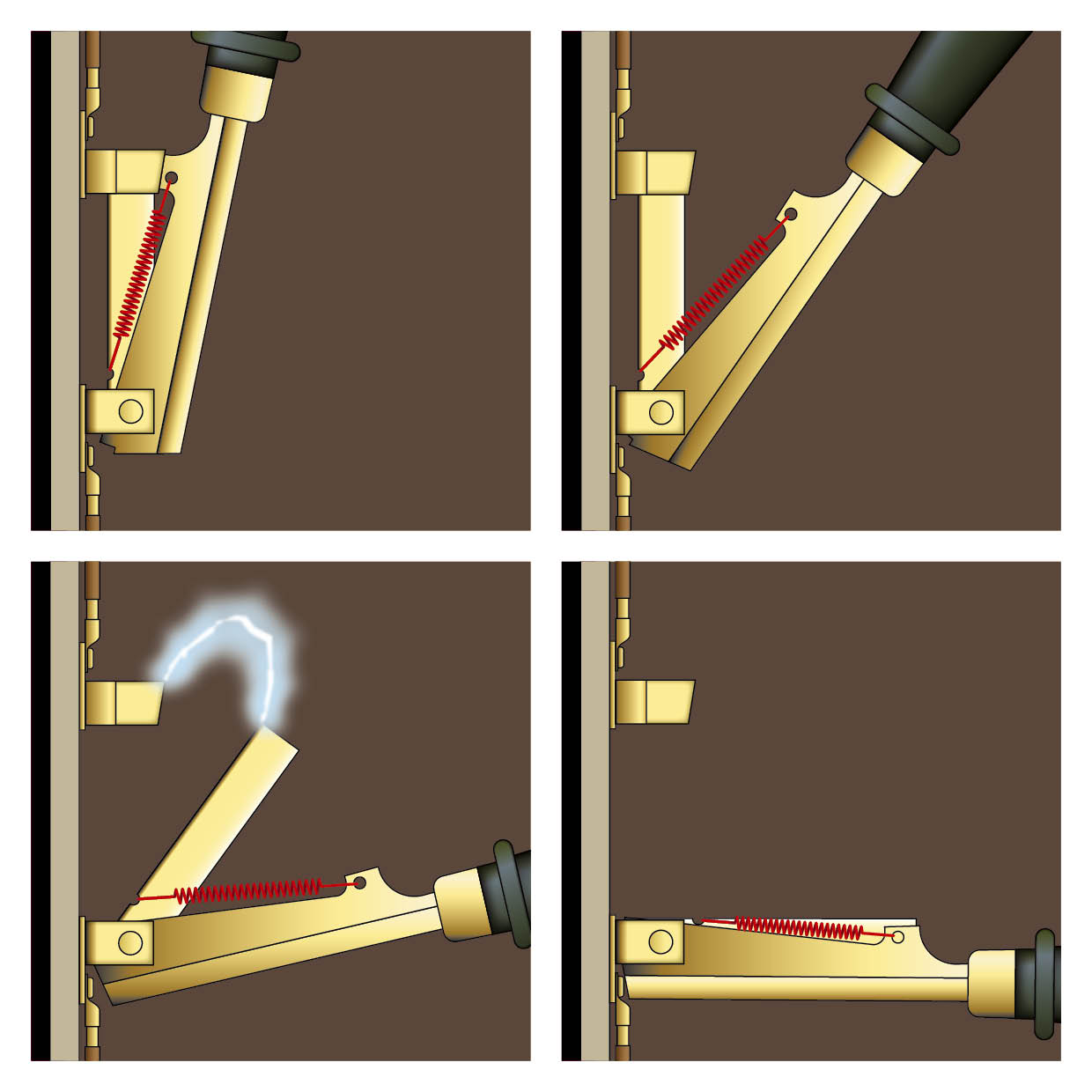

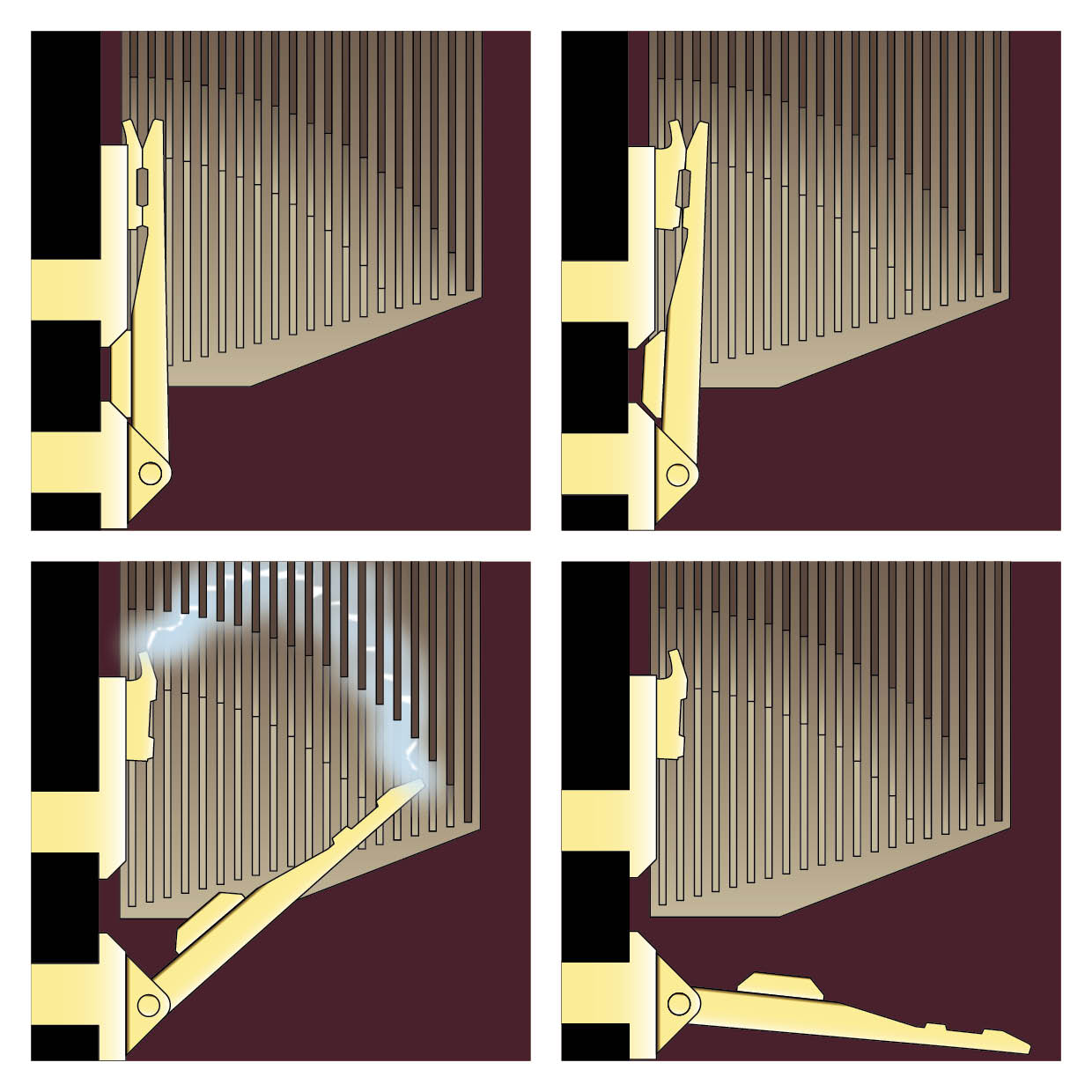

Hiervan is de messchakelaar een voorbeeld. Het handvat is met een veer verbonden met het contact. Door het openen van het handvat wordt de veer zover gespannen dat het beweegbare contact, dat geklemd zit in het vaste contact, met grote snelheid losschiet. De lichtboog die ontstaat wordt snel weer verbroken. Dat is tenminste de bedoeling: als de stroom te groot is of de afstand tussen de contacten onvoldoende kan een ‘Stehlichtbogen’ ontstaan. Dan mocht je hopen dat elders een smeltveiligheid doorbrandde, of je kon proberen de ‘in der Schalter entstandenen Lichtbogen mit der Mütze auszuschlagen’.

Vooral in gelijkstroomnetten was schakelen een probleem. Bij wisselstroom gaat de stroom immers telkens weer door nul, waarbij de lichtboog blust en alleen moet worden voorkomen dat deze herontsteekt.

Booghoorns

Direct na de opening van Pearl Street werden overal in Amerika en Europa centrales gebouwd. Elektriciteitsproductie en -distributie werd steeds professioneler. Schakelaars werden in verband met de veiligheid van het bedienend personeel steeds meer afgeschermd. Vaak gebeurde het in schakelkasten achter fraai versierde marmeren of gietijzeren, maar soms ook houten wanden. De laatste gingen bij schakelproblemen geregeld in vlammen op. Daarom, maar ook vanwege de risico’s voor het personeel, werd er veel energie gestoken in de ontwikkeling van veilige en betrouwbare schakelaars.

Ottó Blathy van de Hongaarse firma Ganz bouwde in 1886 een centrale in Rome waar werd geschakeld in kwikzilver. Een laagje glycerine op het kwik moest het personeel beschermen tegen de kwikdampen die bij het schakelen ontstonden.

In 1895 werd in Oberspree in Berlijn, de eerste draaistroomcenrale van Europa, al perslucht gebruikt, zowel om een schakelaar te bedienen als om de lichtboog te doven.

Ferranti in Londen patenteerde – ook in 1895 – de eerste schakelaar waarin olie werd gebruikt als schakelmedium; de lichtboog ontstond in lucht, maar werd door een secundair contact de olie in getrokken om daar te doven.

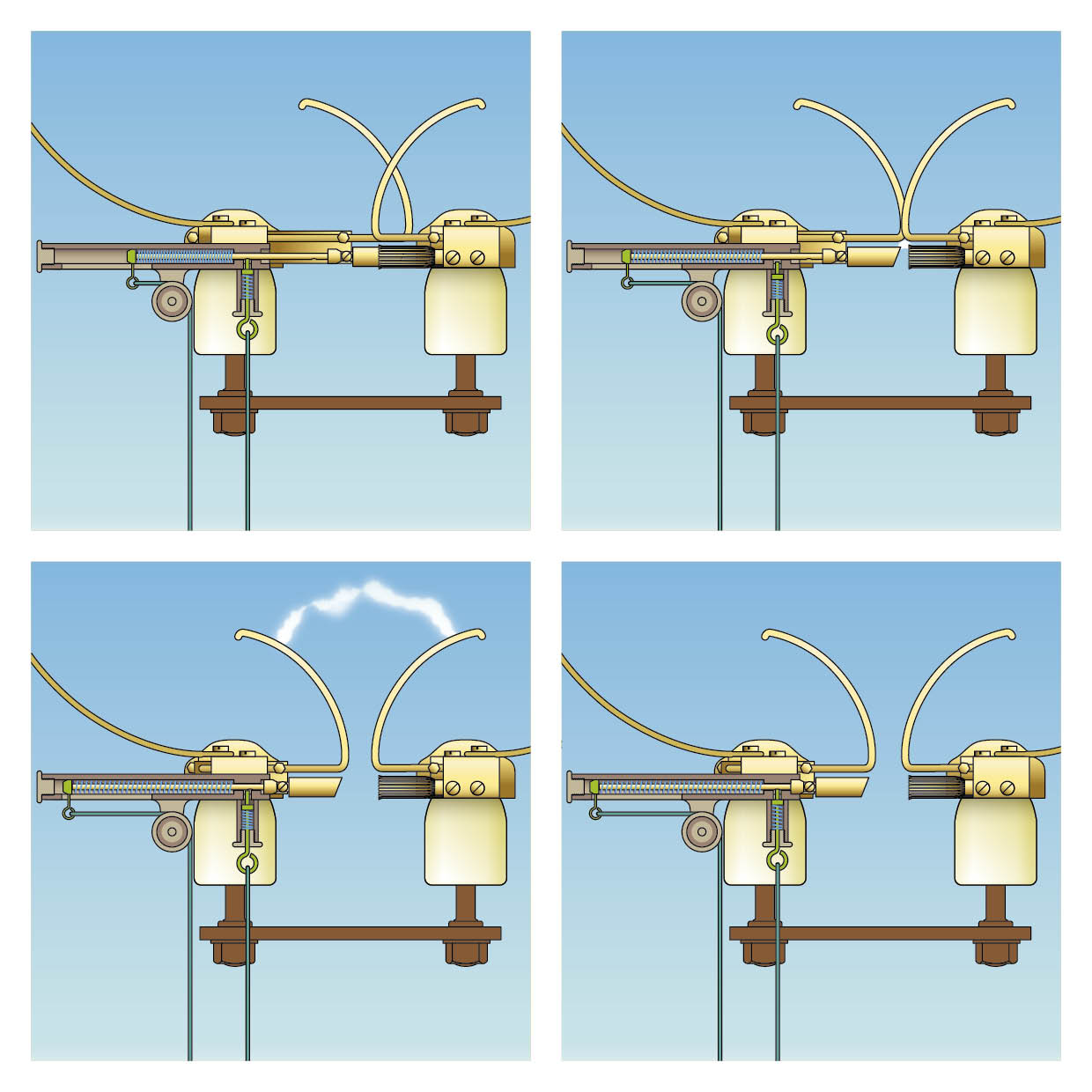

Een eenvoudige oplossing voor het probleem van de steeds langer wordende lichtboog is de constructie van booghoorns, die aan de contacten werden bevestigd. Bij het openen van de contacten springt de lichtboog direct over op de hoorns, waarna de lichtboog door de Lorentzkracht en door de eigen hitte naar boven loopt en zo lang wordt dat hij vanzelf dooft. Booghoorns worden nog steeds veel toegepast, bijvoorbeeld bij de bovenleiding van de (Arnhemse) trolleybussen.

Boogbluskamer

Schakelaars met booghoorns werden ook uitgerust met een soort schoorstenen, waarmee de werking kon worden verbeterd. Maar voor binnenshuis schakelen waren de booghoorns toch minder geschikt.

Een volgende verbetering was het bouwen van een boogbluskamer rond de contacten. In de boogbluskamer bevinden zich lamellen, bestaande uit geleidend materiaal. De lichtboog loopt door de lamellen heen, waarbij hij wordt verdeeld in een serie korte lichtboogjes, die door de lamellen worden gekoeld. Na de nuldoorgang kunnen ze niet meer herontsteken.

De boogbluskamer kon ook worden uitgevoerd in isolerend materiaal. Door de Lorentzkracht wordt de lichtboog steeds langer. Hij drukt zichtzelf tussen de lamellen en kan zodoende lang genoeg worden om te doven. Ook in dit geval wordt de lichtboog door de lamellen gekoeld. Om zeer lange lichtbogen te laten doven werden boogbluskamer meters groot.

In 1914 ontwikkelde Doliwo-Dobrowolski een boogbluskamer met een magnetisch veld dat de opwaartse beweging van de lichtboog versterkte. Voortbordurend op zijn patent ontwikkelde in 1928 Joseph Slepian voor Westinghouse de deion-schakelaar.

Omdat elke lichtboog inbrandt op de contactpunten raakt de schakelaar bij elke schakeling een beetje beschadigd. Al snel werd naast het hoofdcontact een (eenvoudig te vervangen) afbrandcontact in de schakelaar opgenomen. Het hoofdcontact bleef zodoende intact.

De boogbluskamer zien we tegenwoordig nog in elke meterkast terug in de installatieautomaat.

Bulkolieschakelaar

De explosieve groei van het elektriciteitsgebruik leidde tot steeds grotere netspanningen en er was constant behoefte aan beter en veiliger schakelmaterieel.

Charles Brown (Brown, Boveri & Cie.) ontwikkelde in 1897 de eerste gesloten olieschakelaar, ten behoeve van een station bij Milaan. Deze schakelaar zou het oermodel worden van de olieschakelaars die de markt meer dan dertig jaar zouden beheersen.

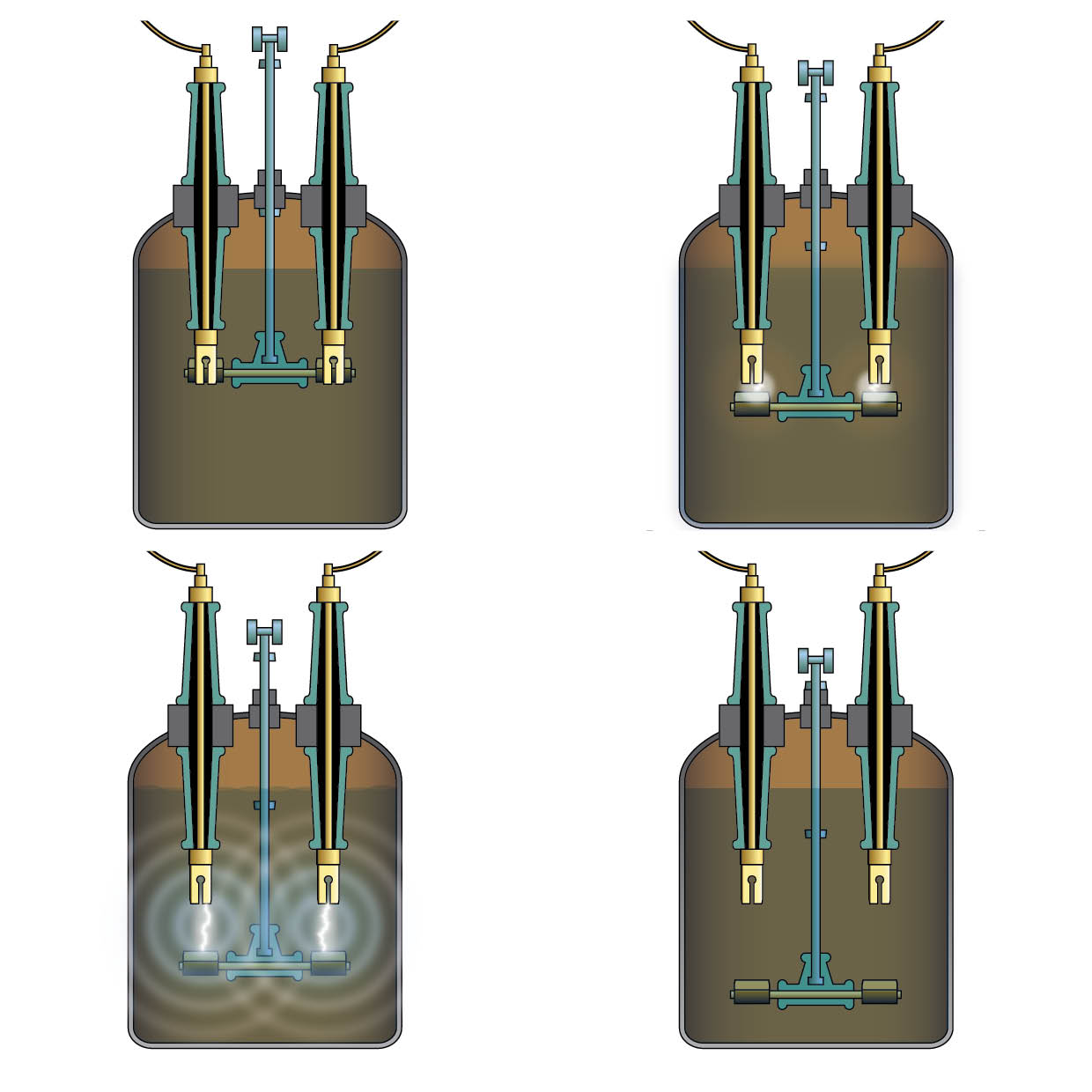

De bulkolieschakelaar werkt op twee manieren. Door de hitte van de lichtboog ontleedt de olie, en verdampt een deel ervan tot een gasbel (vooral waterstof). Bij het verdampen onttrekt de olie energie aan de lichtboog. De hitte verspreidt zich in het vat, en de lichtboog dooft bij een volgende nuldoorgang.

Een deel van de olie verkoolt, waardoor de olie verontreinigd raakt en de doorslagspanning vermindert. De olie moet dus regelmatig worden ververst. Onderhoud is een belangrijke kostenpost voor bulkolieschakelaars.

De olie is niet alleen schakelmedium, maar ook isolatiemiddel. Hierdoor kunnen alle drie fasen samen in één tank worden geschakeld. Bij grotere afschakelvermogens kreeg iedere fase een eigen tank. De olie isoleert tevens de vatwand: de bulkolieschakelaar is een dead tank schakelaar.

Groot nadeel van de bulkolieschakelaar was natuurlijk de brandbaarheid van de olie. Bij een flinke kortsluiting konden ze bovendien ontploffen.

Er werden ook schakelaars gebouwd met water in plaats van olie. Dat werkte net zo effectief als olie: de lichtboog wordt gedoofd door de stoom en waterstof die hij zelf veroorzaakt. Water is alleen geen goede isolator. In Duitsland heette de waterschakelaar ‘Expansionsschalter’. Hij was gevuld met een soort antivries, Expansine.

Bluskamer

Schakelen in de eerste bulkolieschakelaars was een vrij primitief gebeuren. Verbeteringen werden bereikt door het verhogen van de snelheid waarmee de contacten werden geopend, door het perfectioneren van de vorm en het materiaal van de contacten, en door het verstevigen van de vaten tegen de ‘onheilspellende drukken’ die bij kortsluiting konden optreden.

Om de risico’s van die grote druk te beperken, kwam men op het idee de contacten in drukvaste bluskamers te plaatsen. Het eerste patent op dit gebied werd in 1908 aan Hilliard en Parson (General Electric) verleend.

Nadeel van de bluskamer was dat de verkoolde olie in de beperkte ruimte rond de contacten bleef hangen, waardoor de kans op doorslag na de nuldoorgang werd vergroot. Men zocht naar manieren de bluskamer zo vorm te geven, dat de in de olie vrijkomende gassen de vervuilde olie uit de bluskamer weg zouden blazen. Er werden talloze verschillende bluskamers ontwikkeld, met soms exotische namen als: de potbluskamer van General Electric, de turbulateur van Reyrolle of de orthojecteur van Delle.

Bij het schakelen in een bluskamer diende zich wel een nieuw probleem aan. Het schakelen van grote stromen leidt tot grotere druk dan het schakelen van kleine stromen. De bluskamer was dus of voor de kortsluitstroom geschikt, of voor de nominale stroom. Met de elastische bluskamer werd dit opgelost: de bluskamer was klein bij kleine stromen, en groot bij grote stromen.

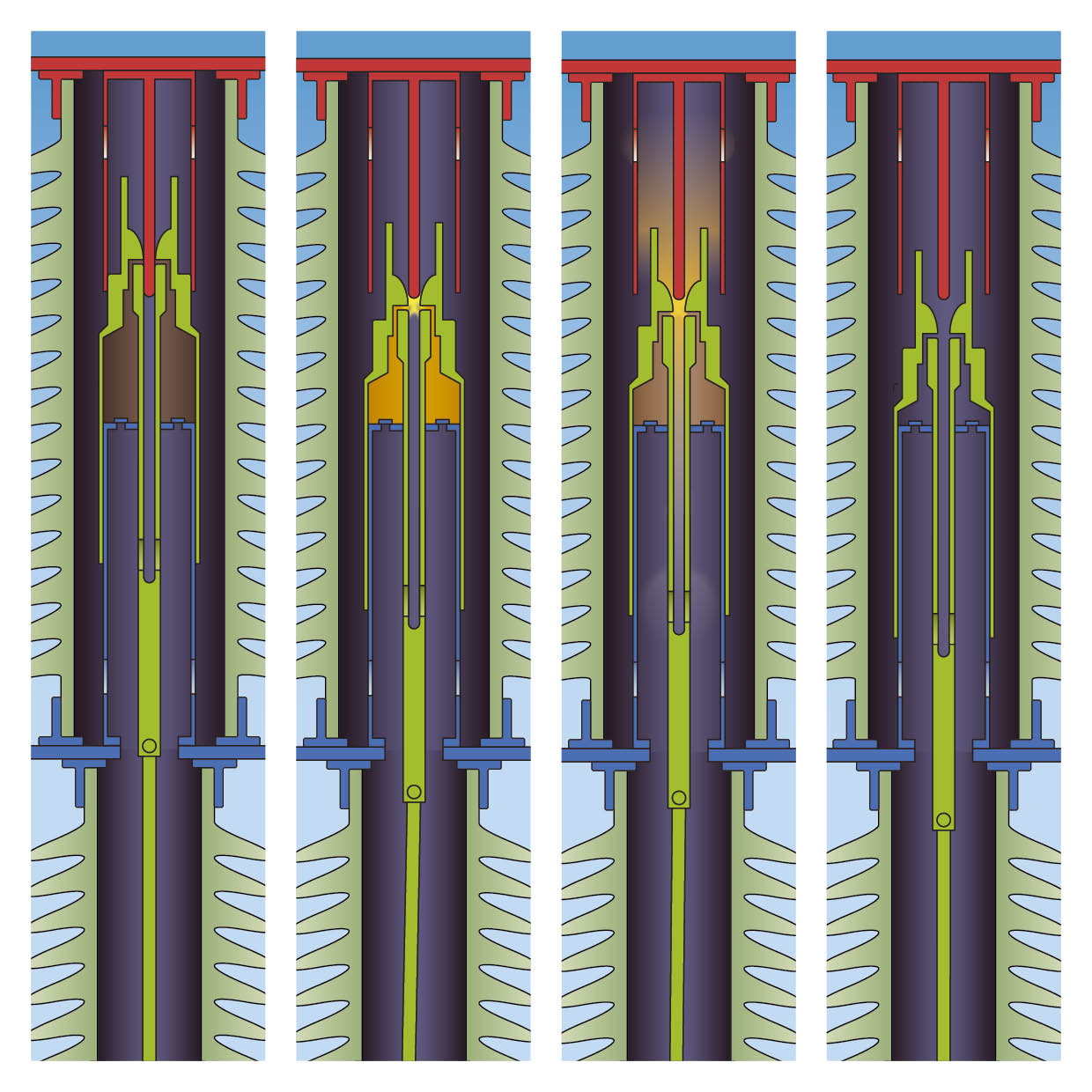

In het voorbeeld (van ASEA) beweegt de schakelstift omlaag, Als hij loskomt van het afbrandcontact, maakt de lichtboog gassen uit de olie vrij waardoor in de bovenste ruimte van de bluskamer druk ontstaat. Bij een kortsluitstroom is deze druk zo groot dat de ‘deksel’ van de bovenste ruimte tegen de veerdruk in naar beneden drukt. Schone olie uit de ruimte onder de bluskamer dringt binnen, dooft de lichtboog en verdrijft de gassen en de vervuilde olie waardoor de doorslagvastheid wordt hersteld.

Oliearme schakelaar

Met het toenemen van de spanningen en kortsluitvermogens hadden bulkolieschakelaars steeds grotere hoeveelheden isolatieolie nodig. Hierdoor werden ze steeds ‘bulkier’. In 1926 bouwde Siemens 220 kV schakelaars waarvan het vat alleen al zo’n vijf meter hoog was.

In de laatste generaties bulkolieschakelaars werd maar een klein gedeelte van de olie nodig om de lichtboog te doven: in de bluskamer rond de contacten. Het grootste deel van de olie diende voor isolatie. Toen er betere isolatiematerialen op de markt kwamen, was dat niet meer nodig.

In continentaal Europa begon men daarom compacte schakelaars te ontwikkelen, uitgaande van de bluskamer. De benodigde hoeveelheid olie was daarmee nog maar 10% van de bulkolieschakelaar.

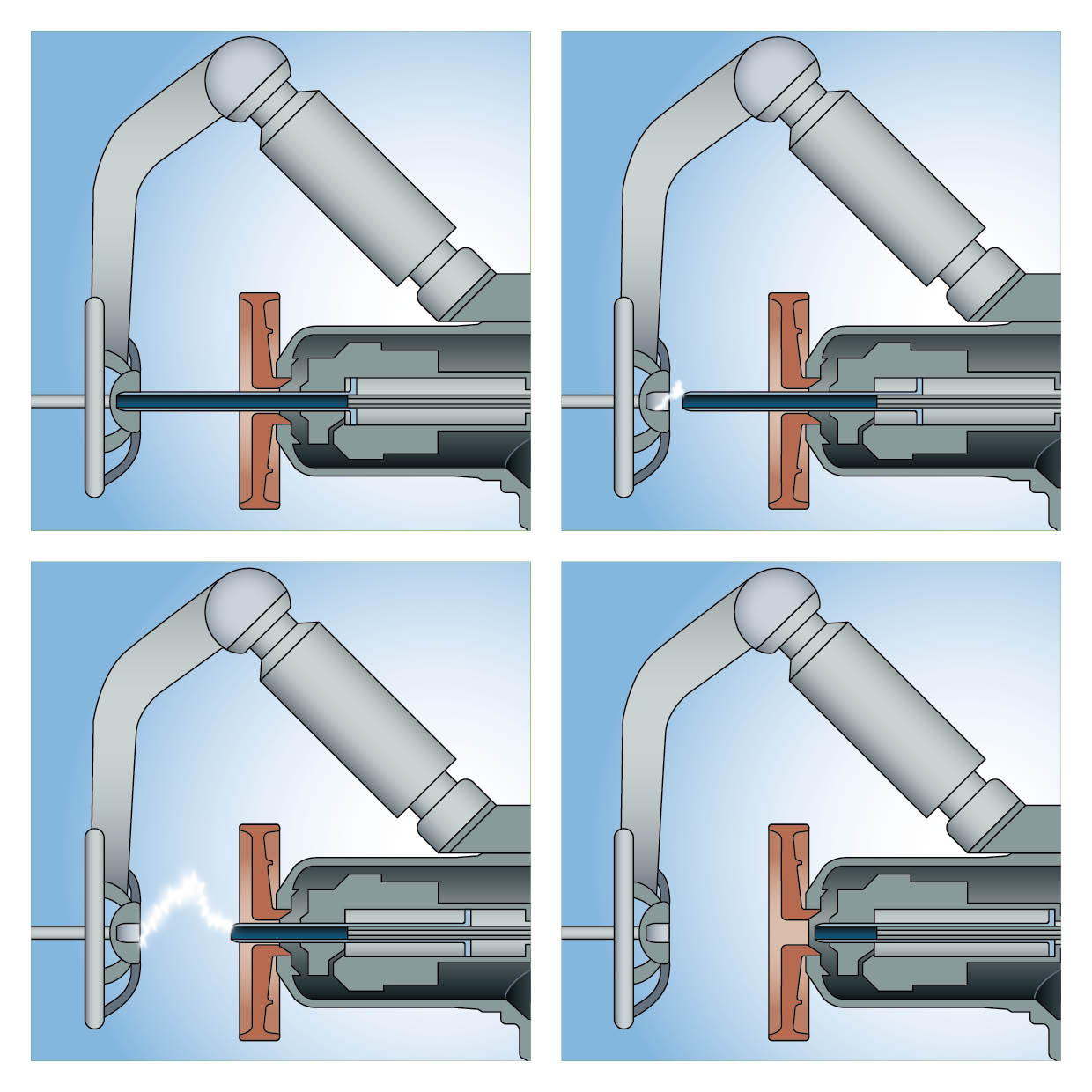

In een oliearme schakelaar met dwarsstraalbluskamer (een variant op de Reyrolle turbulateur die toegepast was als bluskamer in een bulkolieschakelaar) wordt de schakelpen met grote snelheid naar beneden getrokken. Hierbij ontstaat een lichtboog tussen het vaste contact en de omlaag bewegende schakelpen. Rond de lichtboog neemt de druk in de bluskamer snel toe door het ontleden en verdampen van de olie. Door deze druk wordt de lichtboog door de openingen weggeblazen en gekoeld.

Bij een kortsluitstroom is de druk zo groot, dat de lichtboog al in het begin van de schakelweg dooft. Bij een nominale stroom wordt de lichtboog verder uitgerekt. Na de nuldoorgang is de afstand tussen de contacten voldoende om het herontsteken van de lichtboog te voorkomen.

Door schakelelementen in serie te plaatsen kunnen grotere spanningen worden geschakeld. Om te zorgen dat elk element dan een gelijk deel van de spanning schakelt, worden condensatoren of weerstanden parallel geplaatst.

Eind jaren zestig was de oliearme schakelaar uitontwikkeld.

Persluchtschakelaar

In 1895 werd in de centrale Oberspree in Berlijn al perslucht gebruikt om de lichtboog te doven. De eerste patenten voor perslucht als schakelmedium dateren uit 1927, maar het duurde toch nog tot de jaren veertig voor – in Duitsland en Zwitserland – op grote schaal perslucht werd toegepast. Dat kreeg veel navolging: tot in de jaren zeventig beheersten persluchtschakelaars de markt in het hoogspanningsnet.

In de persluchtschakelaar wordt een luchtstroom gebruikt om de lichtboog te koelen en de geïoniseerde lucht van de lichtboog te verwijderen. De perslucht bevindt zich in een reservoir onder de schakelaar. Bij het uitschakelen wordt de lucht onder hoge druk langs de lichtboog geblazen. Er werden allerlei constructies bedacht maar uiteindelijk beviel axiale beblazing het best.

Een voorbeeld daarvan is de Freistrahlschalter van AEG. Anders dan bij de meeste persluchtschakelaars bevindt bij deze schakelaar de vlamboog zich bij het schakelen in de buitenlucht. Hij bestaat feitelijk uit twee schakelaars in serie, met parallel geplaatste dempweerstanden.

De persluchtschakelaar mist het zelfregelend effect van de bluskamer van een olieschakelaar: de luchtdruk is altijd even hoog. Bij een kleine stroom wordt de lichtboog al weggeblazen vóór de nuldoorgang. Dit ‘choppen’ van de stroom gaat gepaard met hoge overspanning. De schakelaar en andere componenten als transformatoren en kabels moeten daar tegen bestand zijn.

Schakelen met een persluchtschakelaar is zeer luidruchtig. De Nederlandse fabrikant Coq ontwikkelde daarom een gesloten systeem waarbij de expanderende lucht werd opgevangen in een tweede vat: de dubbeldrukschakelaar.

Eind jaren zestig was de persluchtschakelaar uitontwikkeld, maar nog steeds staan overal in Duitsland Freistrahlschalter van de Bundesbahn.

Magnefix lastschakelaar

Hazemeyer bracht in 1955 de Magnefix op de markt. Het was direct een groot succes. Wereldwijd zijn meer dan 200.000 Magnefix-installaties geleverd, en transformatorhuisjes zitten er nog steeds vol mee.

De eerste Magnefix werd voor de Nederlandse Spoorwegen ontwikkeld. Bij de elektrificatie van de lijnen naar het noorden en oosten wilde men de trekseinen vervangen door elektrische seinlampen. De trekseinen zaten de bovenleiding in de weg. Op elk baanvak kwam voor de seinlampen een transformator die de spanning van 1500 naar 110 V bracht. De NS had een eenvoudige schakelaar nodig voor al die transformatoren.

Toen de Noordoostpolder werd ingericht werd de Magnefix geschikt gemaakt voor drie fasen en 3 kV. De ver uit elkaar liggende boerderijen werden zo voorzien worden van elektriciteit.

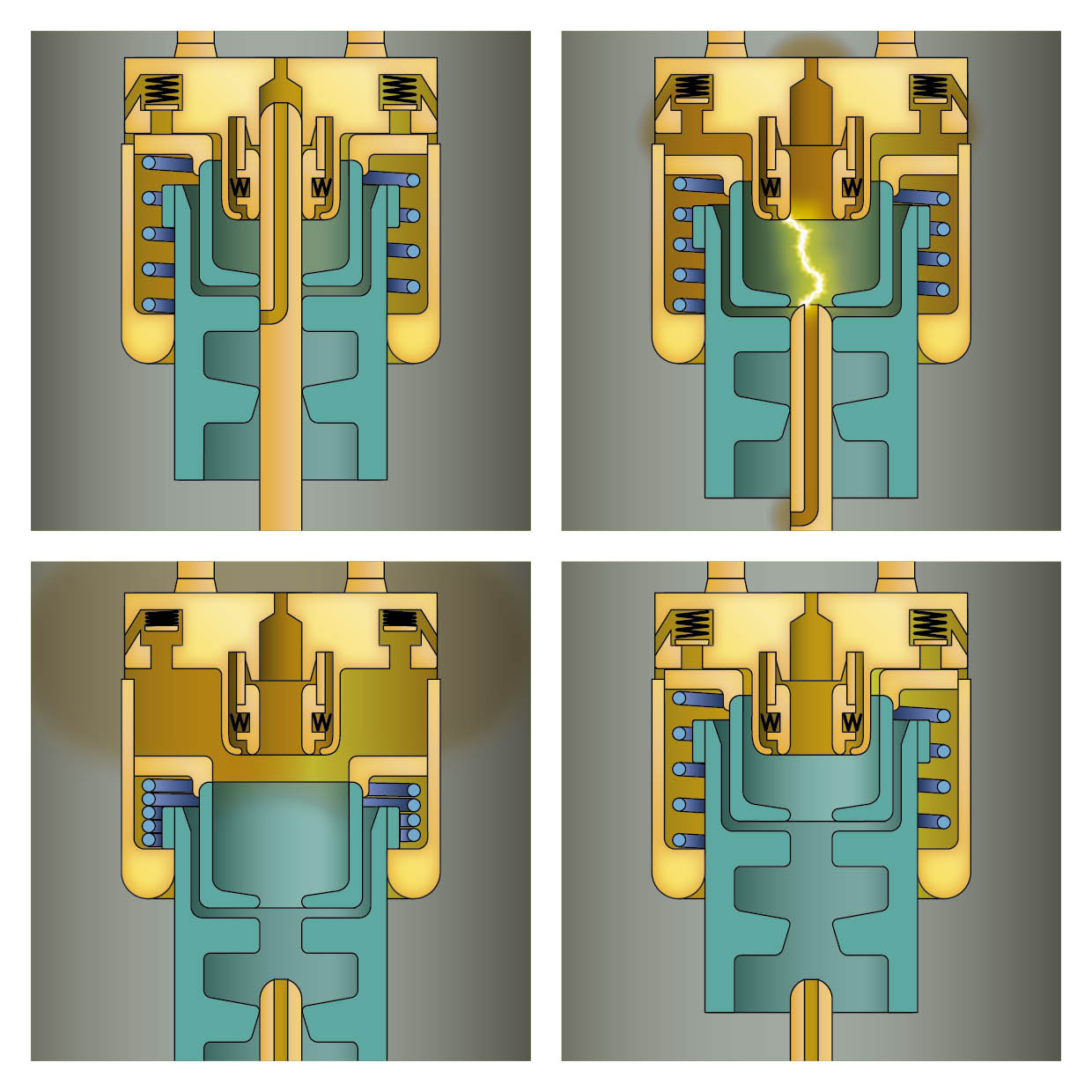

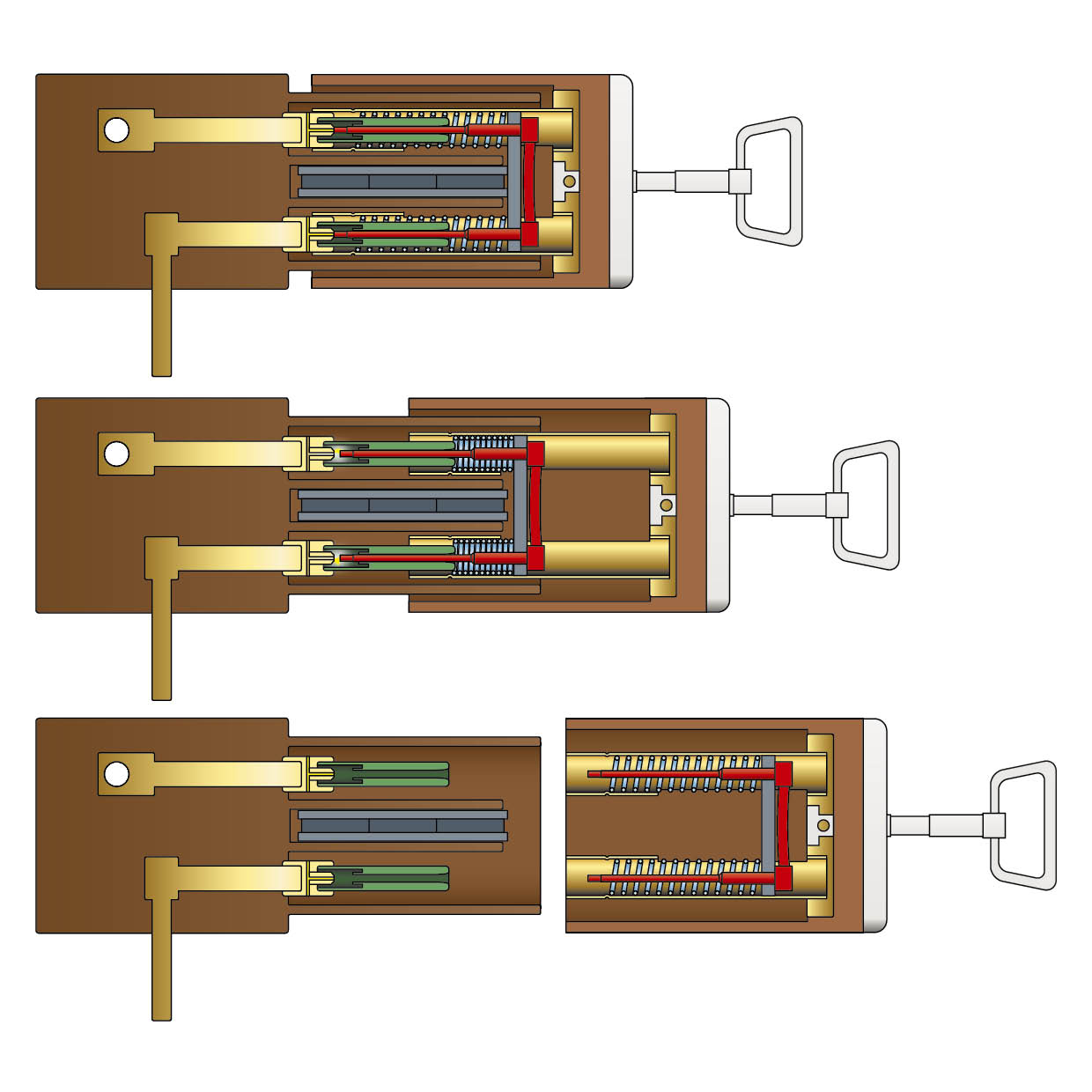

Magnefix installaties worden in- en uitgeschakeld door het plaatsen of verwijderen van de schakelkappen, die voorzien zijn van een handgreep. Bij het uitschakelen trekt men eerst de hoofdcontacten los. De afbrandcontacten worden vastgehouden door een kleefplaat tegen de ingebouwde magneten. Als de uitschakelveren gespannen zijn, schiet de kleefplaat los en worden de afbrandcontacten uit de bluskamers getrokken. De uitschakelsnelheid is onafhankelijk van de kracht van het bedienend personeel.

De Magnefix is een hardgasschakelaar. Door de hitte van de vlamboog verdampt uit het nylon van de omhulling van de bluskamers gassen die de lichtboog doven.

Capitole

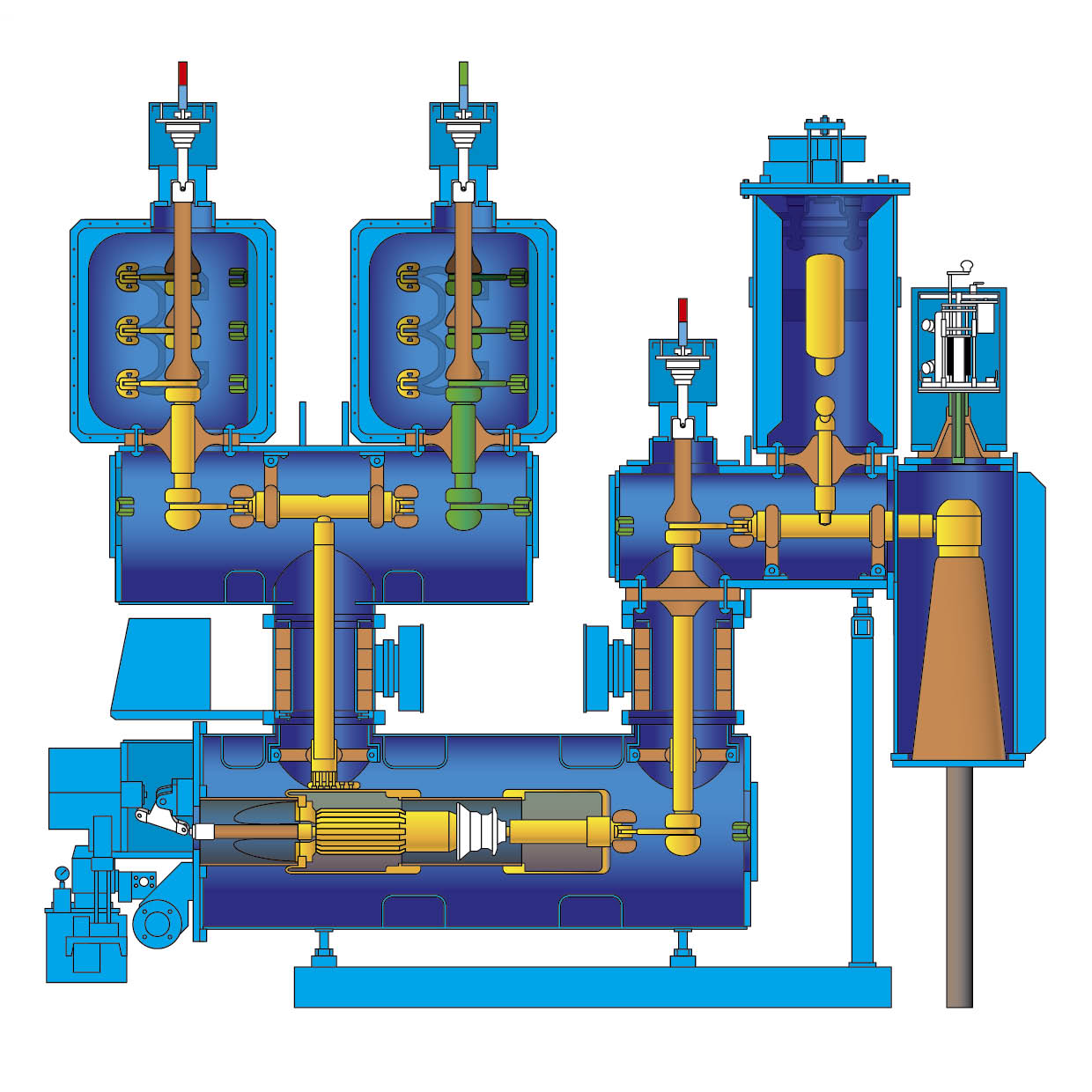

Een bijzondere oliearme schakelaar werd toegepast in de fameuze Capitole van Hazemeyer. Een cirkelvormig schakelelement maakte een zeer compacte bouw van de schakelkasten mogelijk. Deze constructie was in principe de opgekrulde versie van de al even roemruchte Conel uit 1953.

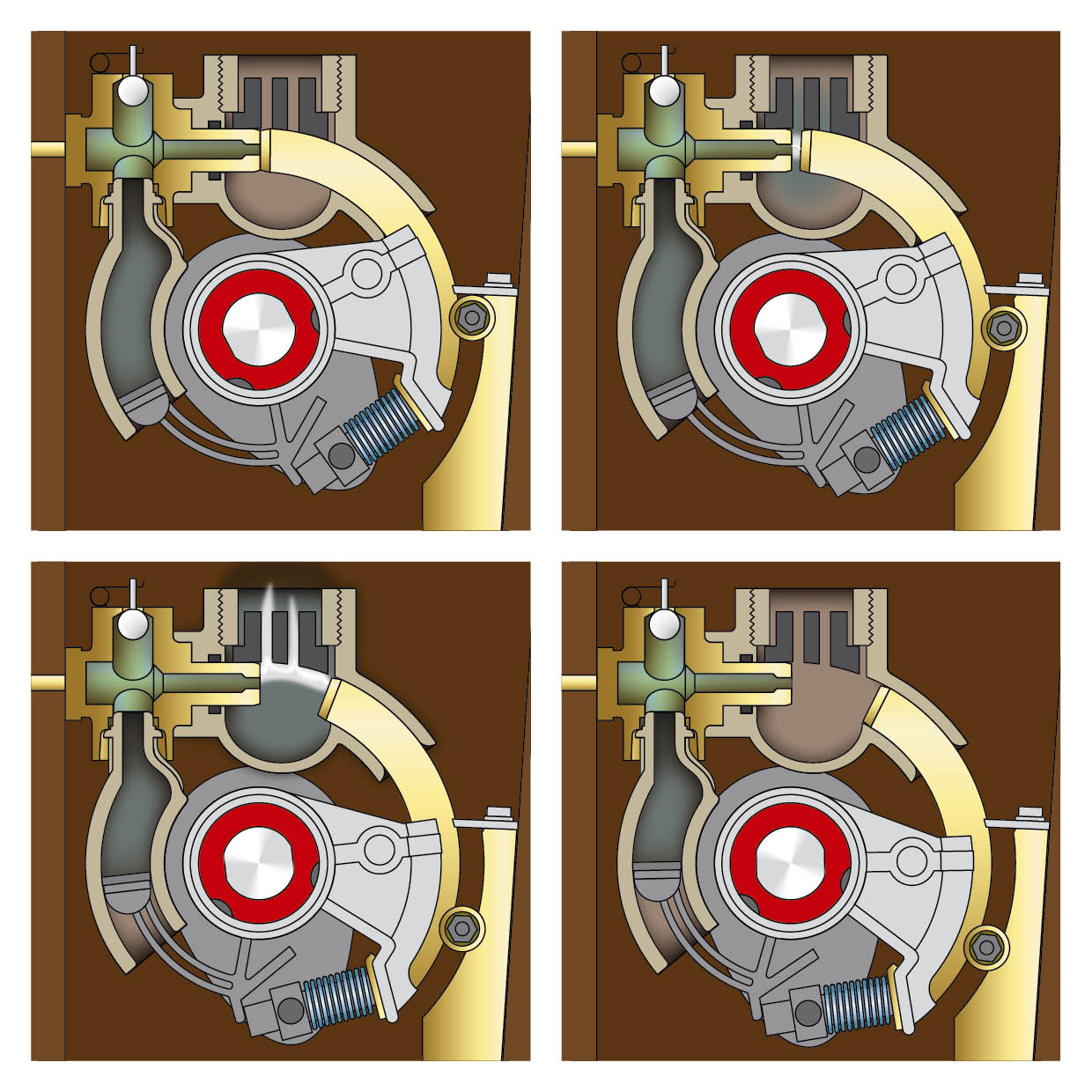

Bij het afschakelen draait het hele schakelelement rechtsom. Eerst ontspant de contactdrukveer, waardoor de olie in het reservoir onder druk komt. Als het contact opent, perst de zuiger olie door het vaste contact in de bluskamer rond de lichtboog. De bluskamer werkt volgens het principe van de dwarsblazing en de lichtboog wordt met de gassen naar boven geblazen, terwijl verse olie wordt aangevoerd.

Als de schakelaar wordt gesloten draait het hele systeem weer linksom. Er wordt verse olie in het reservoir gezogen en na het sluiten van de contacten draait de as iets door en spant de contactdrukveer.

Het Capitole-systeem was zeer onderhoudsvriendelijk: de contacten waren gemaakt van een wolfram-legering en hoefden vrijwel nooit te worden vervangen. Het was bovendien erg veilig: alle spanningvoerende componenten waren volledig omsloten door epoxyhars, dat bij Hazemeyer Haduriet werd genoemd. (Bij Coq in Utrecht heette het isolatiemateriaal weer Coqeliet.)

Er zijn er vele duizenden Capitoles gebouwd. Er zijn er nog veel in vol bedrijf: Eaton Holec weet niet te vertellen hoeveel. De Capitole wordt nog steeds gebouwd, al wordt hij tegenwoordig geleverd met vacuümschakelaars. Bij de modernisering van bestaande Capitoles, worden deze fraaie olieschakelaars standaard vervangen door vacuümschakelaars…

Vacuümschakelaar

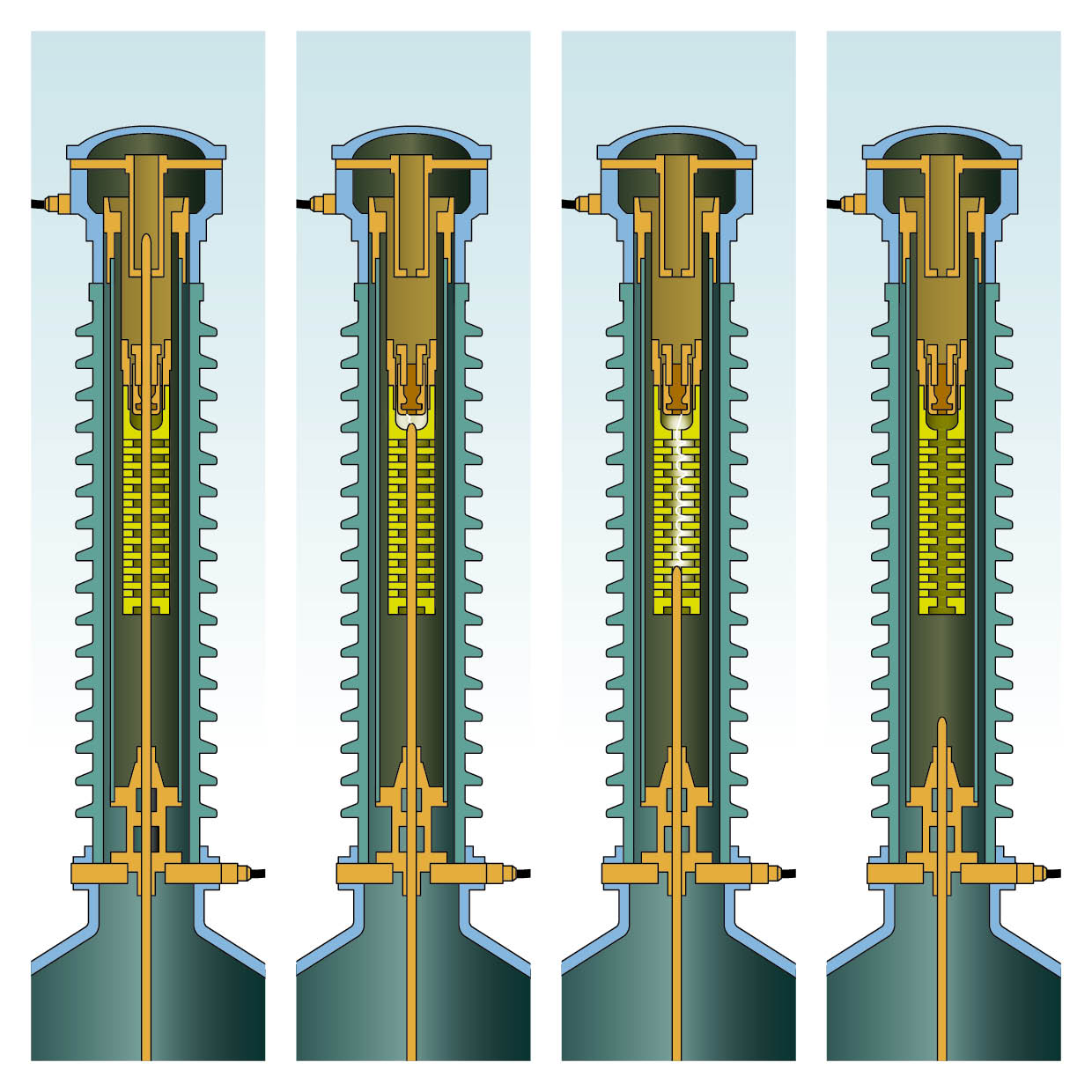

Röntgenbuizen slaan bij zeer grote spanningen niet door. De gedachte een schakelaar in vacuüm te bouwen lag daarom voor de hand. Ene O. Enholm spreekt al in een patent van 1890 over schakelen in vacuüm.

Sorensen en Mendenhall van het California Institute of Technology publiceerden in 1926 over hun succesvolle experimenten: ze schakelden probleemloos meer dan 500 keer 120 A in een 15 kV circuit. Kortsluitstromen waren echter een probleem. Het duurde nog tot de jaren zeventig voor er praktisch bruikbare vacuümschakelaars op de markt kwam.

Bij het schakelen ontstaat in een vacuümschakelaar geen lichtboog zoals we die kennen bij schakelaars met een blusmedium, maar het stroomtransport vindt plaats door een groot aantal ‘kathodevoetpunten’. Eén van de contacten werkt daarbij als kathode en emitteert elektronen. De kathodevoetpunten worden voortdurend gevormd en verdwijnen ook weer. Vreemd genoeg trekken ze elkaar niet aan (volgens de Lorentzkracht) maar stoten elkaar af (retrograde motion).

Als de stroom een zekere kritische waarde bereikt voegen de kathodevoetpunten zich echter wél samen tot een geconcentreerde lichtboog. Daar kan de vacuümschakelaar niet tegen. Vaak werden door een spiraalvormige vormgeving van de contacten de kathodevoetpunten tot een roterende boog gedwongen. Ook werd met axiale magnetische velden de kritische waarde verhoogd. Holec gebruikte, door ijzeren schijfjes aan de contacten toe te voegen, het eigen magnetisch veld van de stroom, dat de de kathodevoetpunten over de contacten spreidt (diffuse ontlading).

De vacuümschakelaar is zeer succesvol. Door zijn prijsniveau en onderhoudsvriendelijkheid verdringt hij de vroeger veel goedkopere lastscheider met hoogspanningszekeringen. De vacuümschakelaar wordt nu vooral toegepast in middenspanningsnetten, maar het ziet ernaar uit, dat hij in de toekomst ook bij hogere en bij lagere spanningen toegepast zal worden.

Zwavelhexafluoride

De zoektocht naar het ideale diëlektricum voor schakelaars leidde via stoffen als tetrachloorkoolstof en pentachloorethaan in 1938 tot een patent van Vitaly Gross (voor AEG) voor het gebruik van zwavelhexafluoride als schakelmedium.

SF6 heeft goede isolerende eigen-schappen. De doorslagspanning is tot driemaal hoger dan lucht en (onder druk) hoger dan die van olie. Bovendien heeft de lichtboog voor dezelfde stroomsterkte een kleinere doorsnede, waardoor de boogwarmte sneller afgevoerd wordt. Het herstel van de doorslagvastheid tenslotte, is sneller dankzij van de uitgesproken elektronegativiteit van SF6.

SF6 heeft grote moleculen. Het wordt ook gebruikt in tennisballen en in de zolen van Nike’s Air Jordans. Kwade tongen beweren, dat vroeger monteurs van een zeker kortsluitlaboratorium er graag hun autobanden mee vulden.

In 1951 kreeg Westinghouse patent voor de eerste SF6-schakelaar. Kort daarop kwamen de eerste SF6-vermogensschakelaars op de markt. In eerste instantie werkten die met dubbeldruktechniek, waarbij het gas onder hoge druk wordt bewaard, en expandeert in een lagedrukvat. Door de benodigde compressoren was dit geen ideale oplossing.

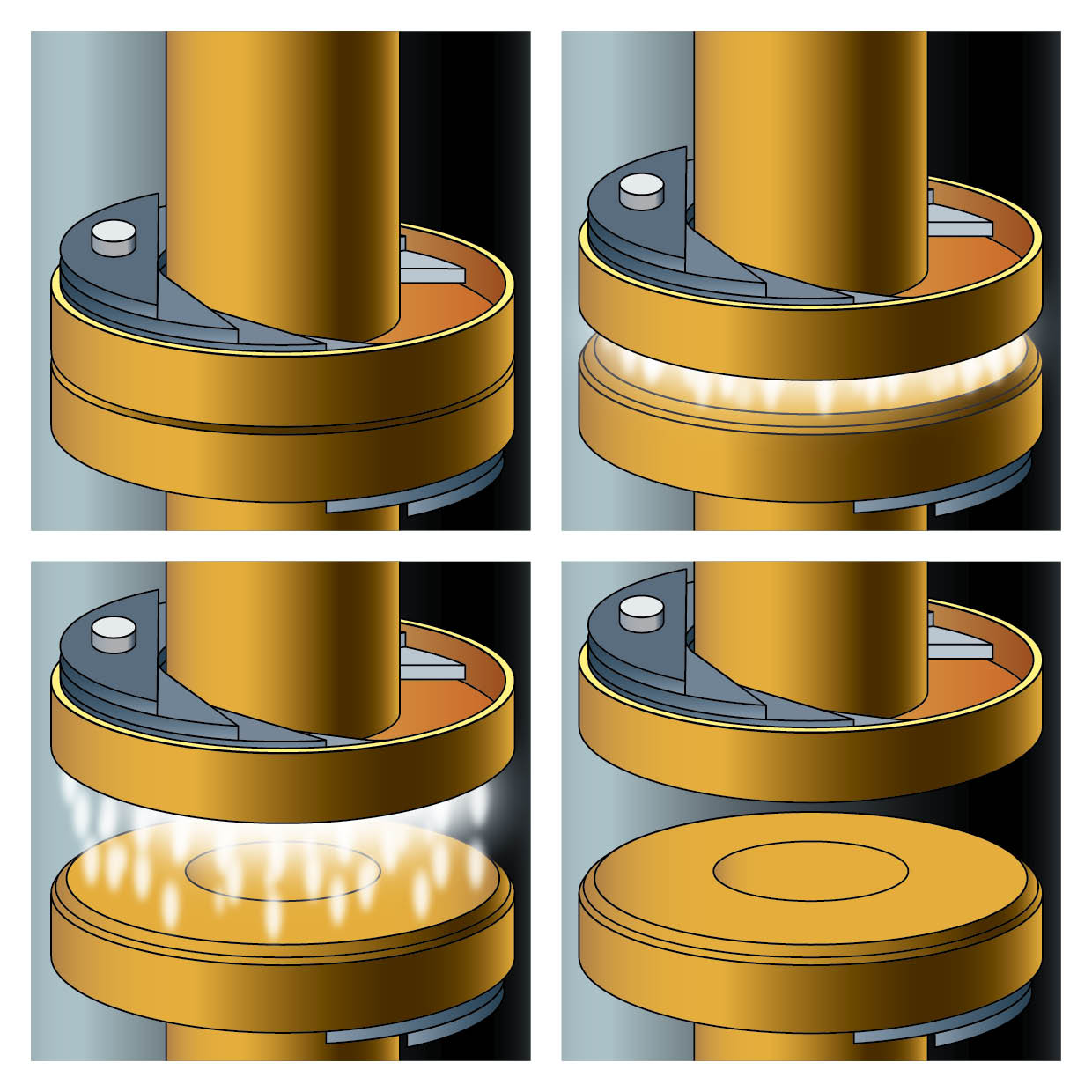

Pas met de komst van de puffer begon in 1957 SF6 aan zijn zegetocht. Een pufferschakelaar bouwt pas druk als hij werkt: bij het openen beweegt het schakelcontact met de pufferkamer naar beneden, waardoor de druk in de pufferkamer toeneemt. Net na de contactscheiding van de afbrandcontacten stroomt het gas met kracht langs de lichtboog, die dooft bij de eerstvolgende nuldoorgang.

Sinds de jaren tachtig is SF6 het overheersende schakelmedium in hoogspanningstoepassingen.

SF6 heeft niet louter voordelen: bij het onderbreken van de lichtboog ontstaan giftige bijproducten. SF6 is bovendien een zeer sterk broeikasgas, al is de hoeveelheid die jaarlijks ontsnapt zo gering, dat de bijdrage aan het broeikaseffect kleiner is dan 0,1 procent. Toch vult Nike de zolen van de Air Max inmiddels met stikstof.

E-SEP

Nederlandse bedrijven liepen van oudsher voorop in de ontwikkeling van gesloten schakelinstallaties. Ons land had en heeft nou eenmaal weinig ruimte voor grote openluchtinstallaties.

Hazemeijer verwierf in 1922 een licentie van het Engelse Reyrolle voor het vervaardigen van gesloten schakel-materiaal voor hoogspanning. Odink & Koenderink uit Haaksbergen bouwde voor de oorlog gesloten hoogspanningssystemen. Bij Coq in Utrecht maakte oprichter H.A. Hidde Nijland (H.A.H.N. = coq) zich er sterk voor. In 1922 bracht hij geheel gesloten hoogspanningsschakelmateriaal op de markt. Vooruitlopend op de komst van koppelnetten werkte Coq tijdens de oorlog zelfs aan gesloten schakelinstallaties voor 150 kV, waarvan de eerste in 1958 voor de Provinciale Limburgse Elektriciteits-Maatschappij in Lutterade werd geplaatst.

Hierop volgt een hele reeks gesloten systemen: eerst de 100 kV Bisep met dubbeldruk luchtschakelaars en de 380 kV Bisep met dubbeldruk SF6 voor het onderstation bij de centrale op de Maasvlakte (deze installatie was te groot voor het hoogspanningslab van KEMA). Daarna de Trisep – drie fasen in één omhulling – met SF6-pufferschakelaars voor 150 kV. De volgende was de L-SEP, weer een puffer, maar dan voor 50 kV, ontwikkeld op dringend verzoek van de heer Antal van het Provinciaal Elektriciteitsbedrijf van Noord-Holland, die wel eens van zijn olieschakelaars afwilde. De eerste werd in 1985 opgesteld in het 50 kV onderstation Schiphol-Oost. Later kwam er nog een versie van de L-SEP, opgevoerd naar 150 kV.

Inmiddels was Coq al lang (1969) opgegaan in het ‘grote’ Holec, bestaande uit het ‘kleine’ Holec (Hazemeyer, Heemaf, en Smit Slikkerveer) plus Smit Nijmegen (EMF Dordt, Coq Utrecht, AFO Hattem en Olthof Ede). Op zijn beurt kwam Holec in 1989 weer in handen van Joep van den Nieuwenhuyzens Begemann Groep.

Na de ontmanteling van Begemann werd er – toen onder de vlag van Elin – nog één ‘sep’ ontwikkeld: de E-SEP. Helaas is deze gesloten schakelinstallatie nooit op de markt gekomen, en kwam er een eind aan een mooie traditie.

Vermogenselektronica (13e maand)

Sommigen beschouwen de transistor als de grootste uitvinding van de twintigste eeuw. Shockley, Bardeen and Brattain, de mannen achter de transistor, kregen in 1956 dan ook de Nobelprijs voor Natuurkunde.

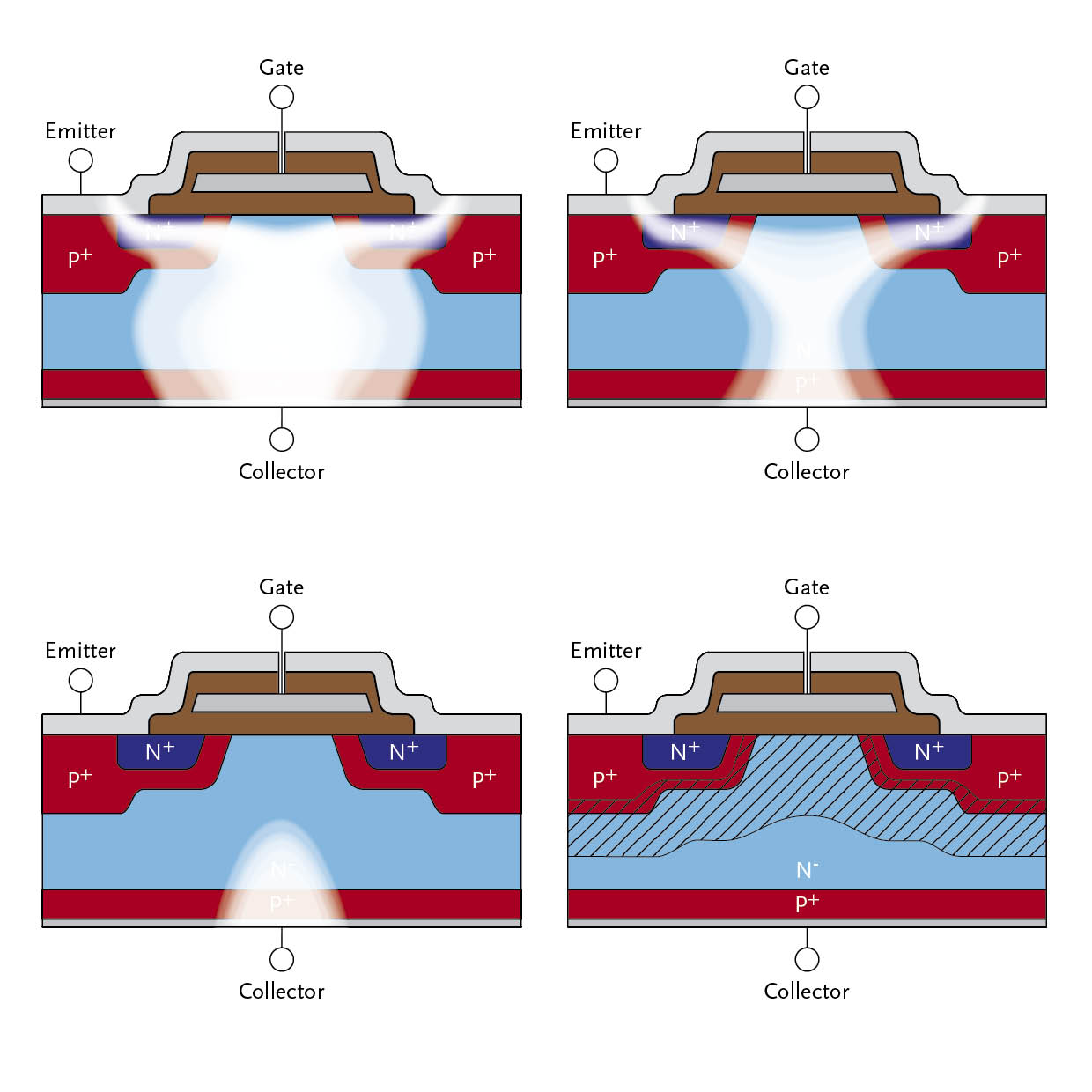

Transistoren kunnen worden gebruikt om te schakelen. In eerste instantie vooral in elektronica. Later begon men te zoeken naar mogelijkheden om halfgeleiders te gebruiken om vermogens te schakelen: vermogenselektronica. Er zijn verschillende halfgeleiderschakelaars ontwikkeld. Voorbeelden zijn de Thyristor, de GTO (Gate-Turn-Off) en de Insulated Gate Bipolar Transistor (IGBT).

Dankzij IGBT’s is het mogelijk gelijkstroom hoogspanningsverbindingen als Estlink e.d. aan te leggen. (Estlink is de onderzeese 350 MW HVDC-kabel tussen Estland en Finland.) Met deze transistoren (parallel en serie geschakeld) kunnen dergelijke verbindingen veilig worden geschakeld.

Als de stuurspanning op de gate wordt uitgeschakeld, ontstaat op de bovenste P+-N– grens een ondoordringbaar veld. Dit schakelen gaat bijzonder snel. Wellicht ten overvloede: in de transistor treedt geen lichtboog op. Halfgeleiderschakelaars slijten nauwelijks en hebben weinig onderhoud nodig. Een IGBT heeft een relatief hoge doorlaatspanning van circa 3,5 V. In vergelijking met klassieke schakelaars maakt dit deze schakelaar minder geschikt om nominale stromen continu te geleiden: de verliezen van de P-N overgang zijn aanzienlijk.

Een tweede obstakel om halfgeleiders als vermogensschakelaar in de energievoorziening in te voeren is de gevoeligheid voor transiënte spanningen en stromen. Wellicht kunnen zogenaamde hybride schakelaars (een combinatie van klassieke- en elektronische schakelaars) oplossingen bieden.